Le Projet

- Construire ITER

- Projets en cours

-

Projets réalisés

- Bâtiment de contrôle

- Alimentation injection de neutres

- Usine cryogénique

- Zone de rejet thermique

- Bâtiment radiofréquence

- Alimentation bobines

- Hall d'assemblage

- Atelier cryostat

- Siège d'ITER

- Usine de production d'aimants

- Les fondations du tokamak

- Excavation de la fosse

- Préparation du site

- Fabrication sur site

- Centre d'essais NBTF

- L'assemblage - en deux mots

- L'assemblage de la machine

- L'assemblage des systèmes

- Mise en service progressive

- Des outils sur mesure

- Métrologie optique

- Les grandes dates

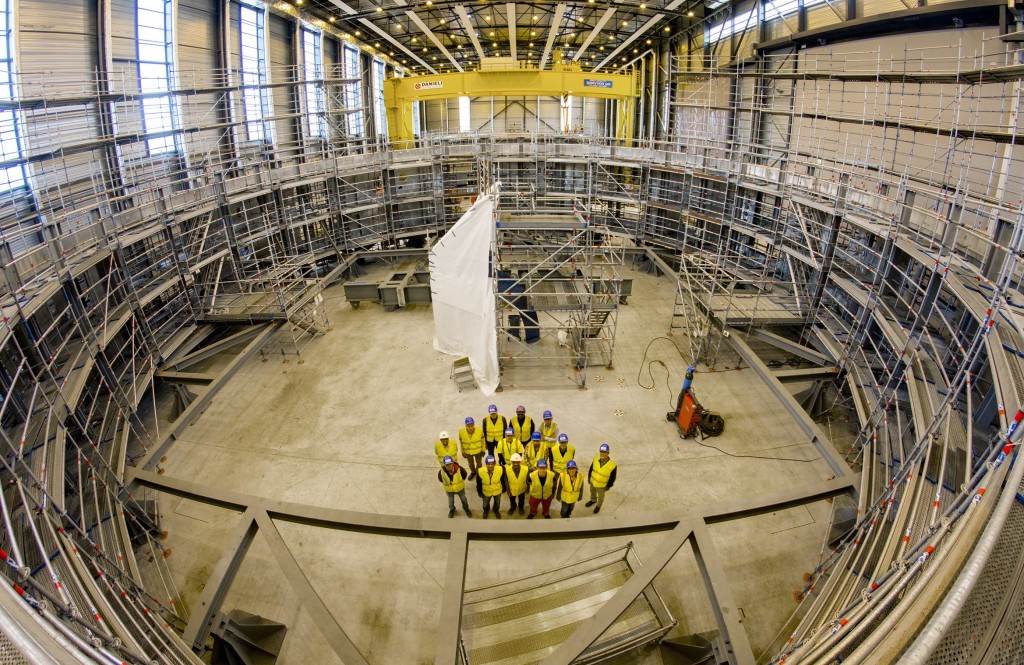

Fabrication à ITER : cryostat

Si impressionnants que soient les chiffres, la finalisation du cryostat ITER est avant tout le résultat d'une synergie de compétences, de créativité et d'engagement. « L'esprit d'équipe d'ITER a fini par triompher de toutes les complications du projet », souligne Youngeek Jung, le responsable du Domaine construction.

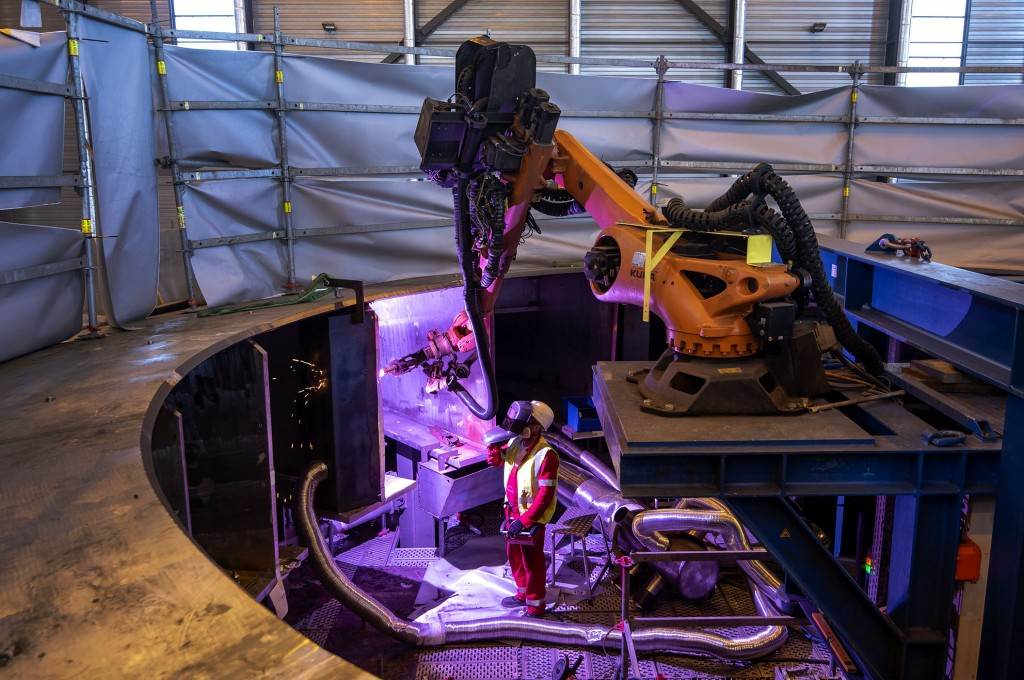

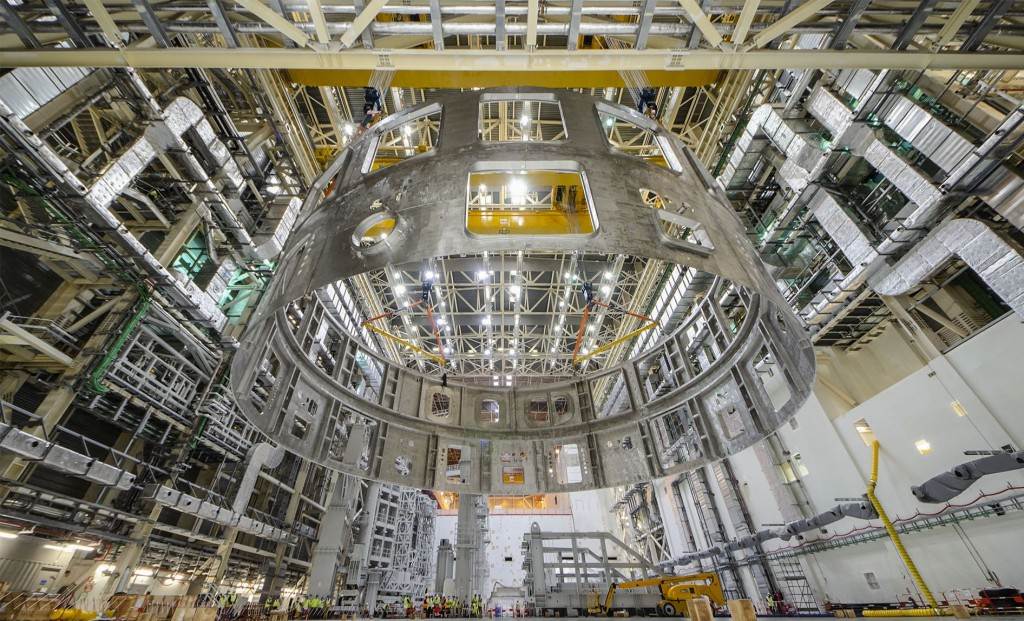

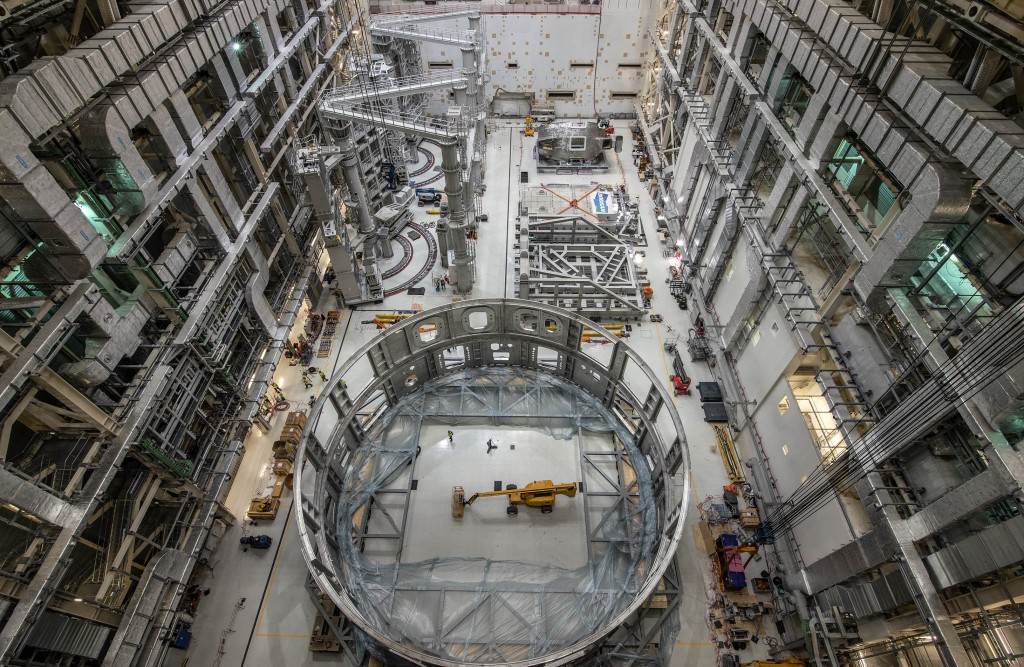

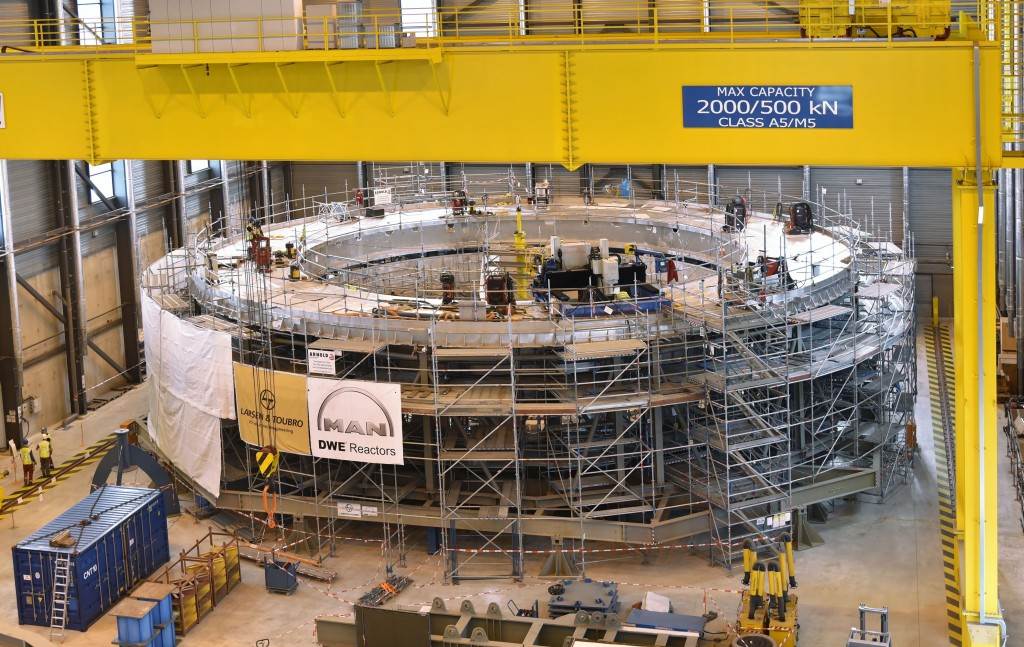

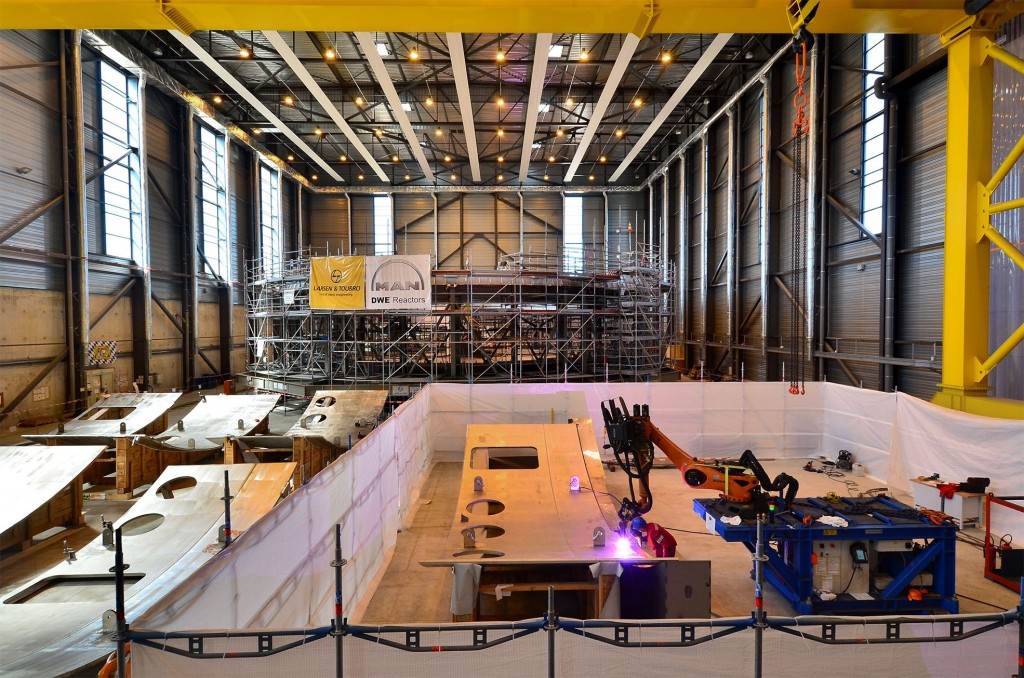

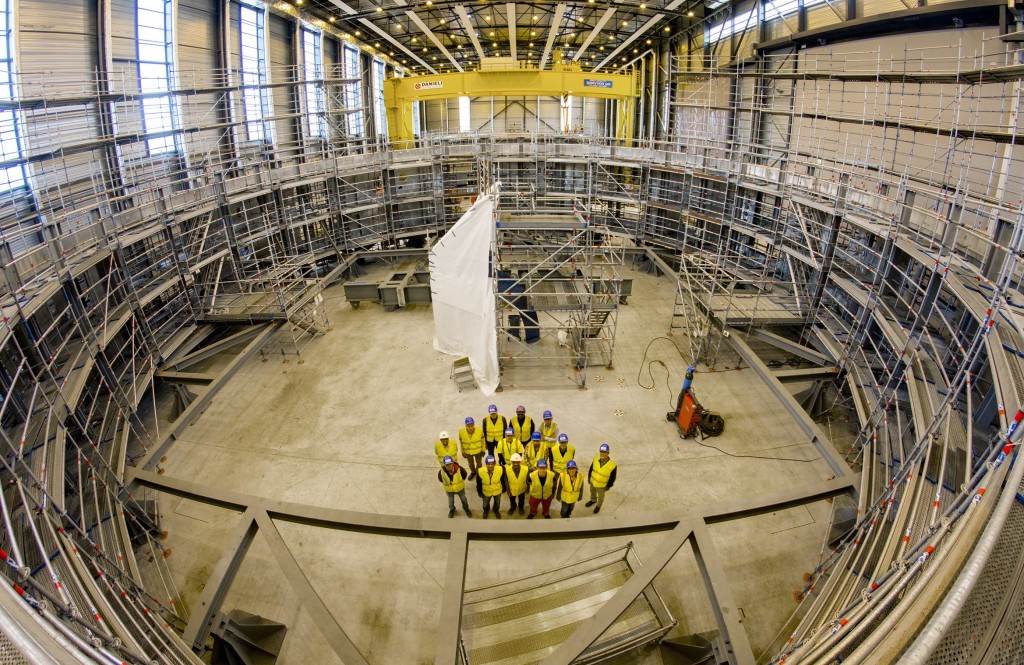

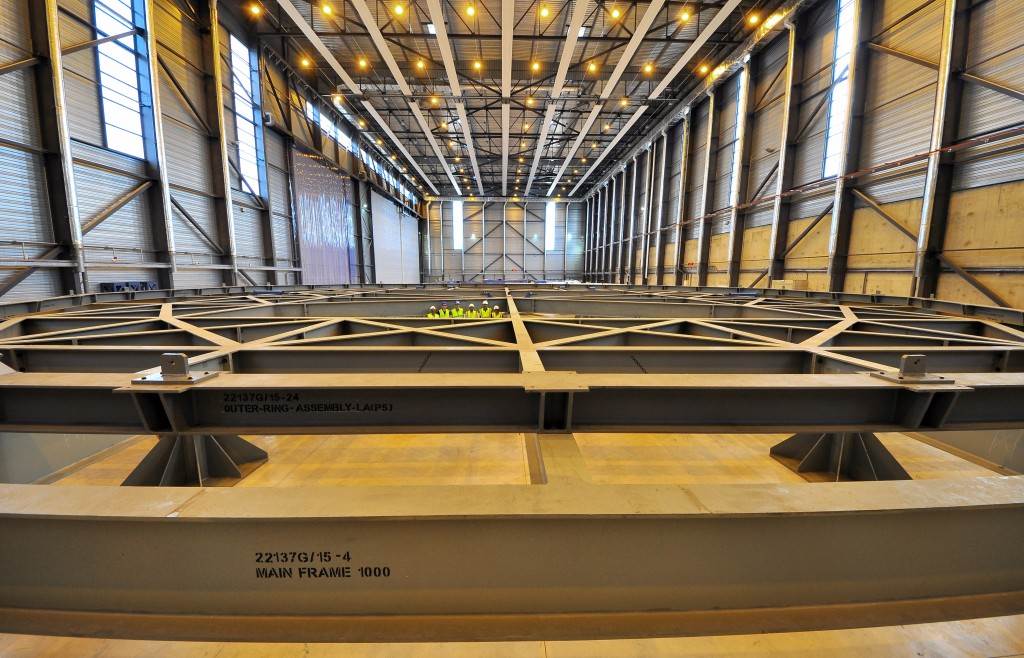

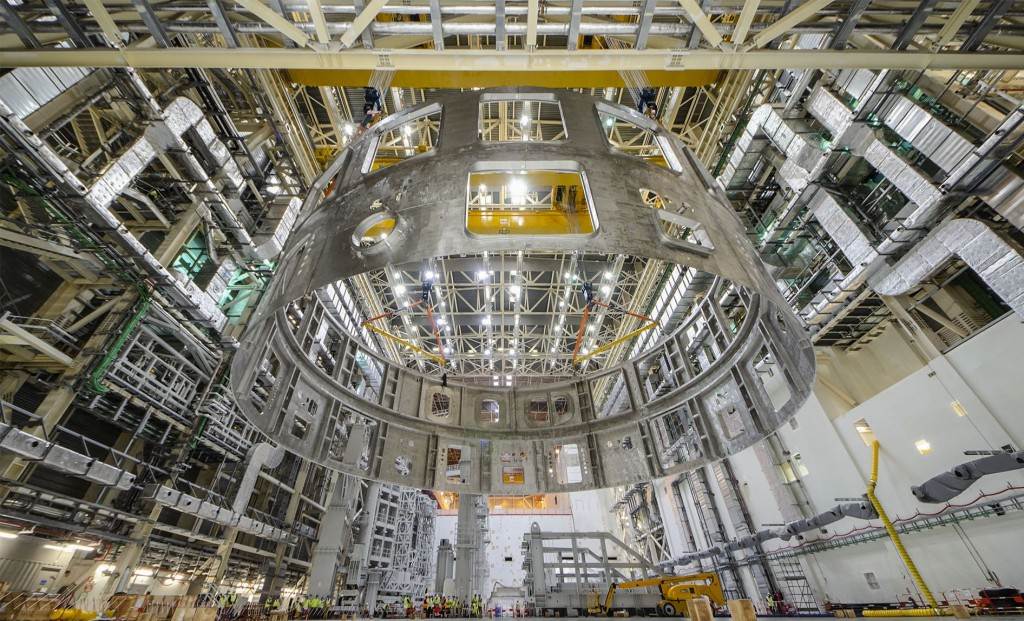

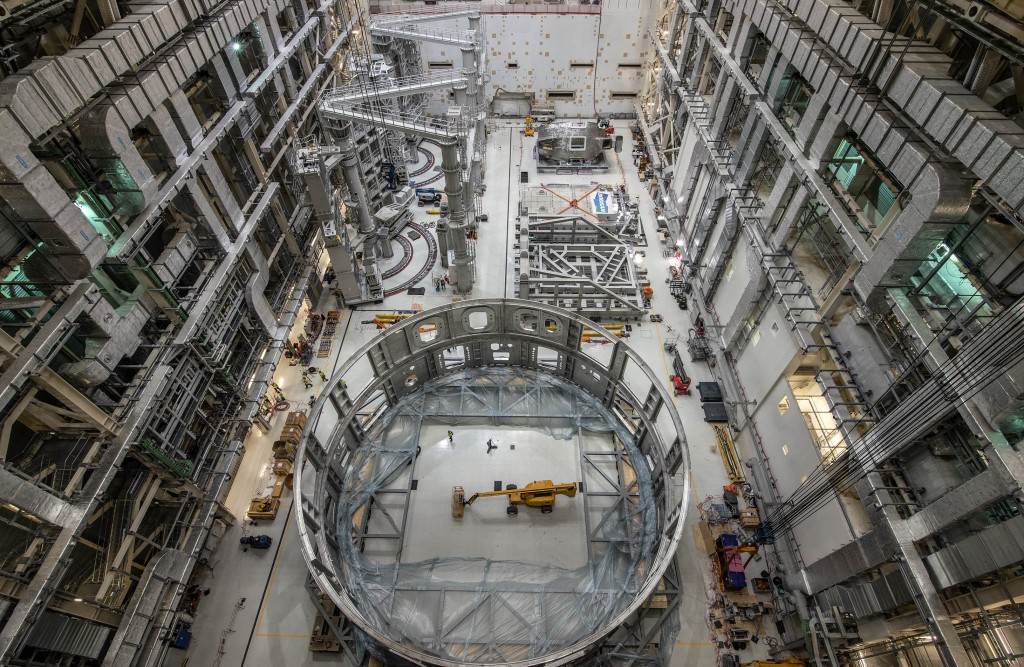

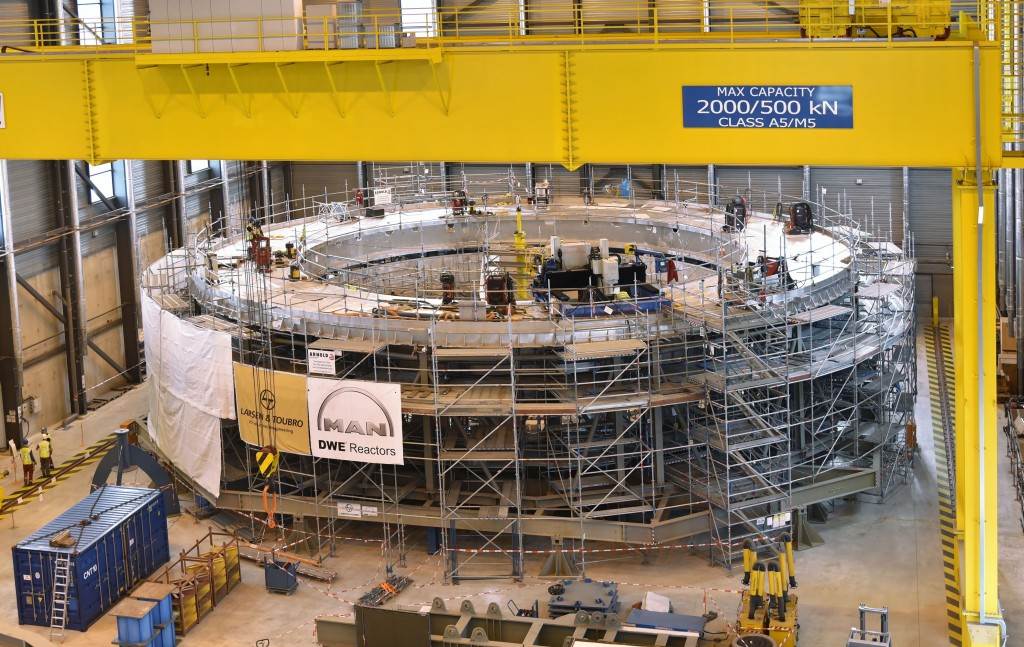

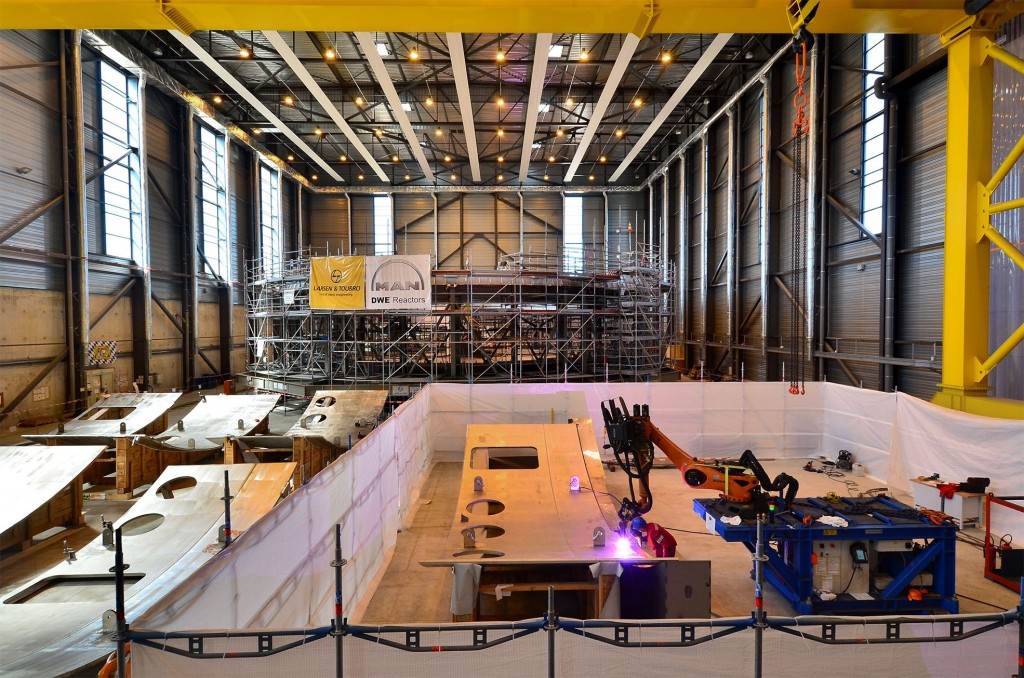

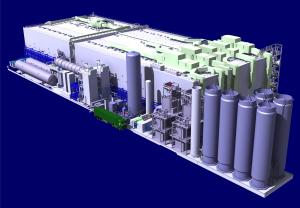

Dans un atelier de 5,000 m² sur le site d'ITER, l'agence domestique indienne a supervisé l'assemblage des différentes sections du cryostat—la plus grande enceinte à vide jamais réalisée et la pièce la plus massive de la machine ITER.

Enveloppant totalement la chambre à vide et les aimants supraconducteurs, le cryostat jouera un rôle clé—d'une part en isolant les systèmes « froids » de la machine comme les aimants (4.5 K) et le bouclier thermique (80 K), d'autre part en agissant comme un renforcement structurel, supportant la masse de la machine et transférant les forces horizontales et rotationnelles aux murs de béton.

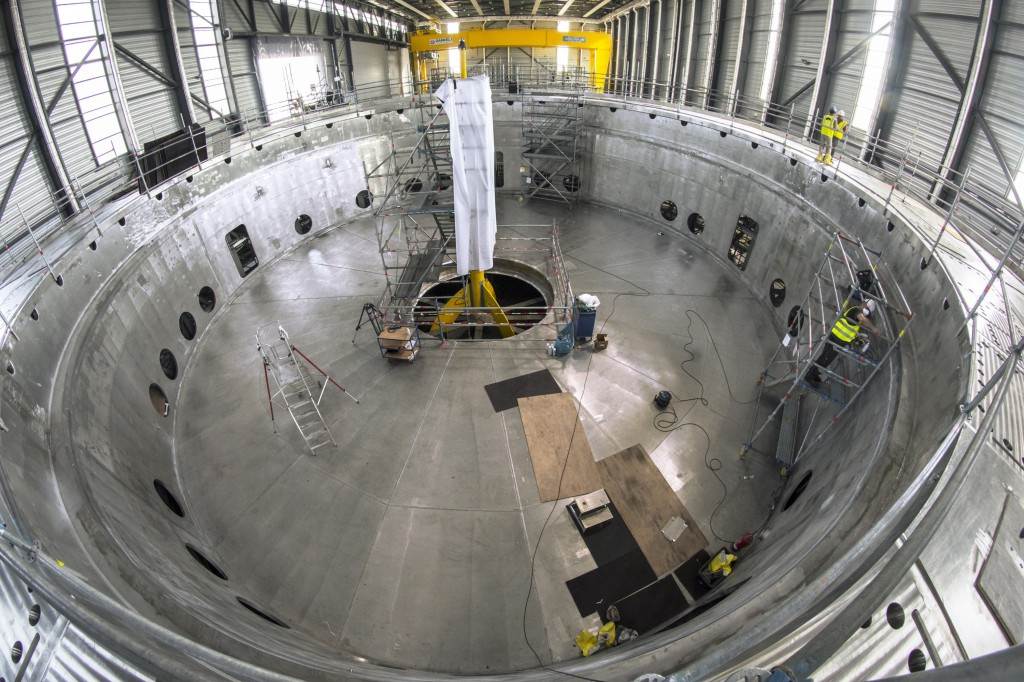

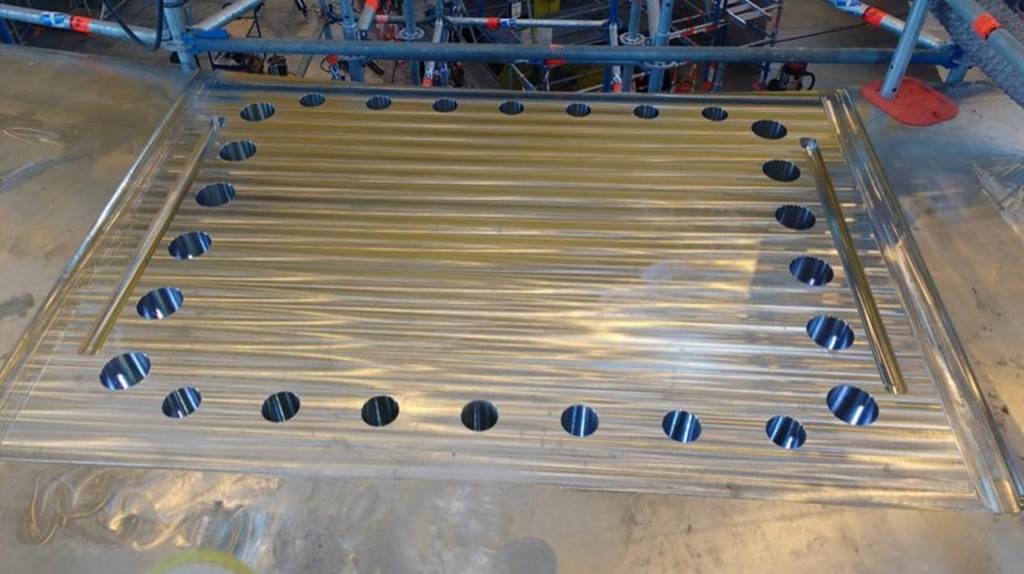

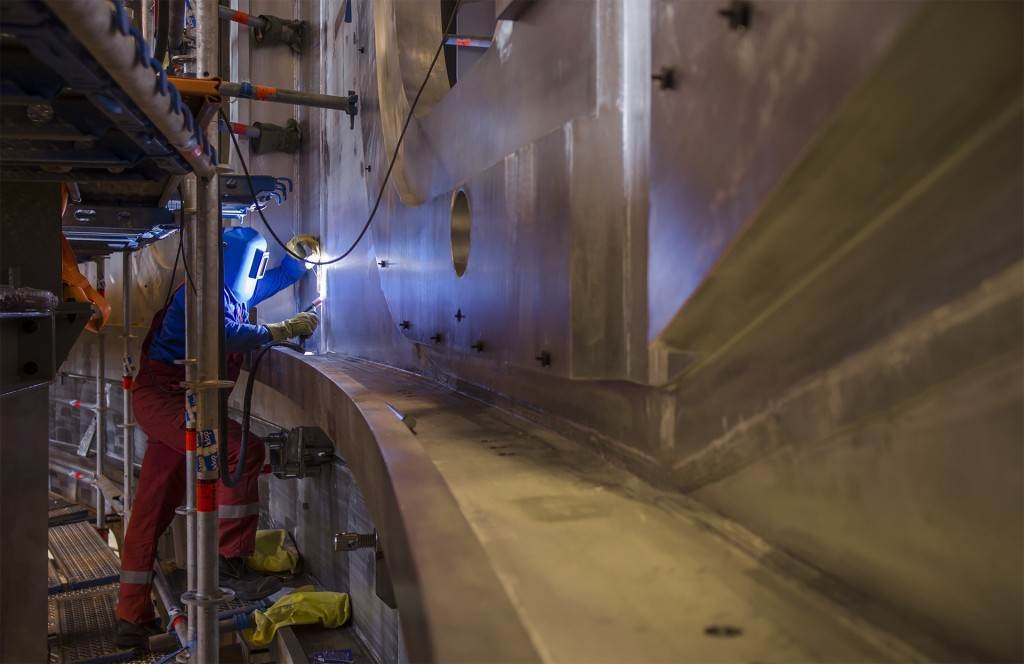

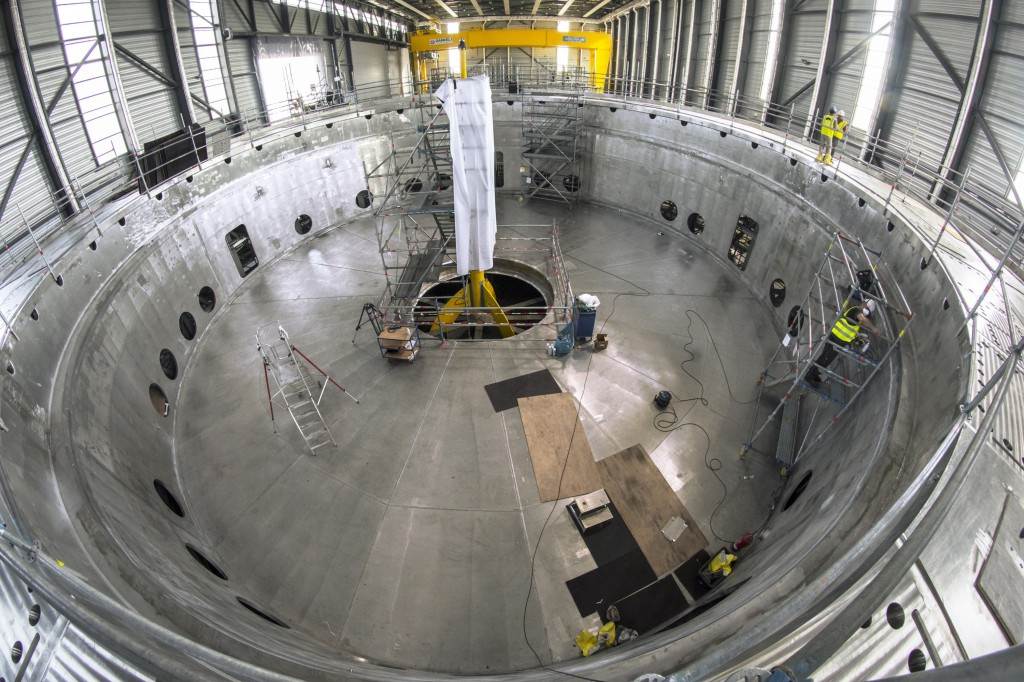

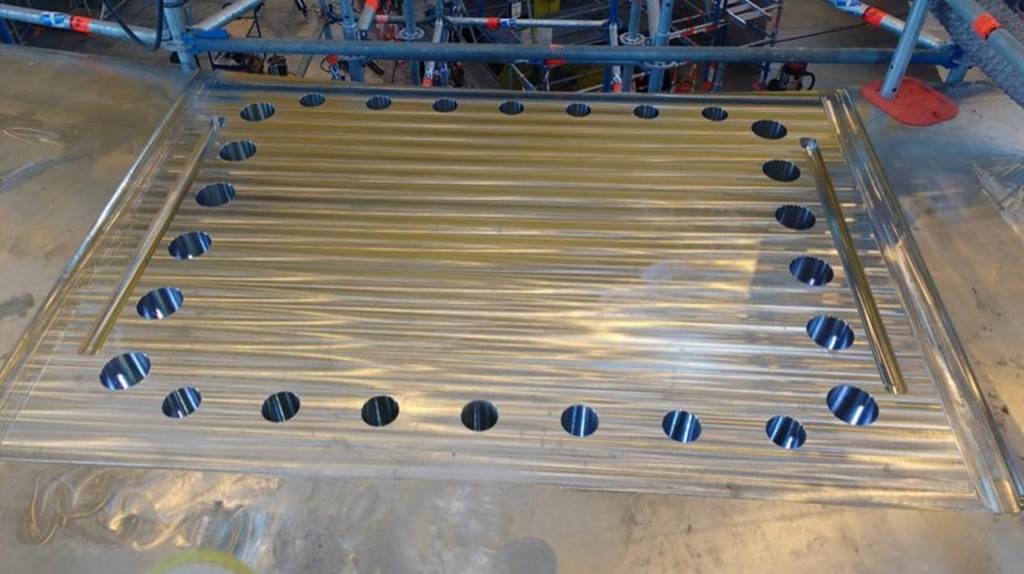

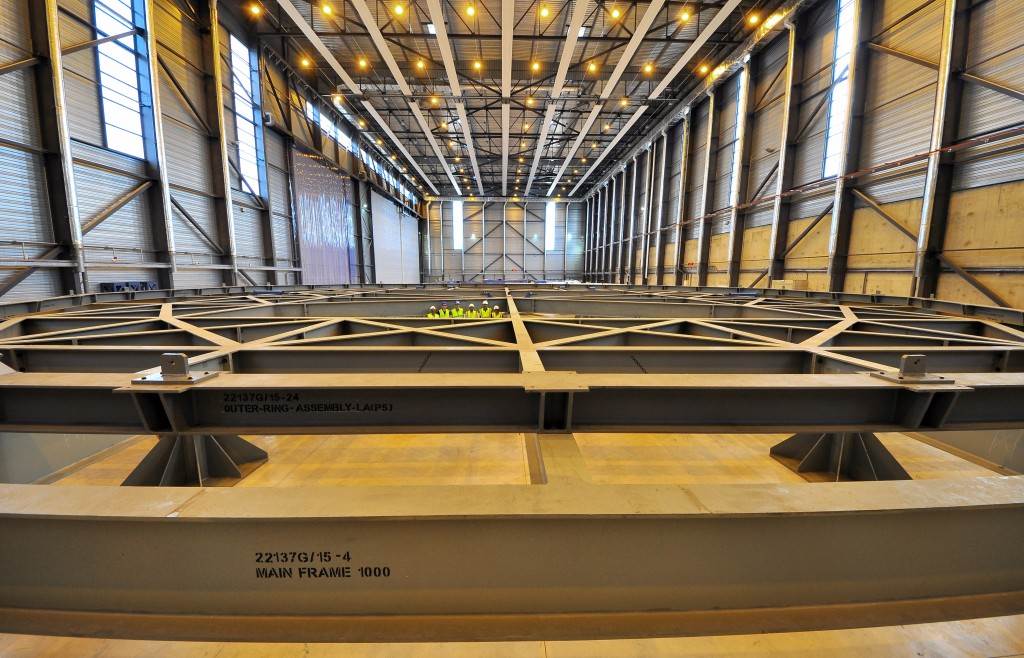

Le cryostat est en acier inoxydable ; son fond est plat, son couvercle arrondi et ses parois, dont l'épaisseur varie de 25 à 200 mm, sont percées d'un grand nombre d'ouvertures sur trois niveaux. Ces ouvertures, qui ont constitué un défi pour la fabrication et pour l'assemblage, permettront à différents équipements—comme les lignes d'alimentation cryogénique et électrique, les systèmes de télémanipulation—d'accéder à l'enceinte à vide. Des techniques de soudage avancées ont été mises en œuvre pour assurer l'étanchéité des joints et des soufflets.

Le cryostat sera réalisé en trois étapes : la fabrication de 54 « segments » en Inde ; l'assemblage de ces mêmes segments en quatre grandes sections (base, cylindre inférieur, cylindre supérieur, et couvercle) sur le site d'ITER ; et l'assemblage final du cryostat dans le « puits » du tokamak.

Assemblage à ITER

Les segments du cryostat, fabriqués en Inde, ont été progressivement livrés à ITER entre 2015 et 2021.

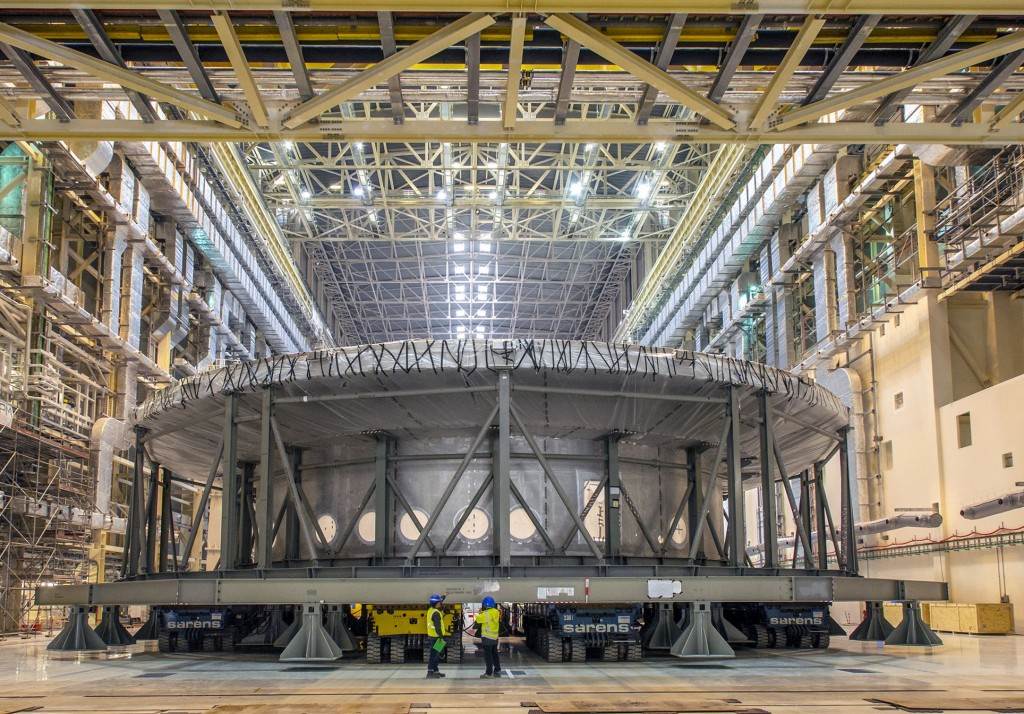

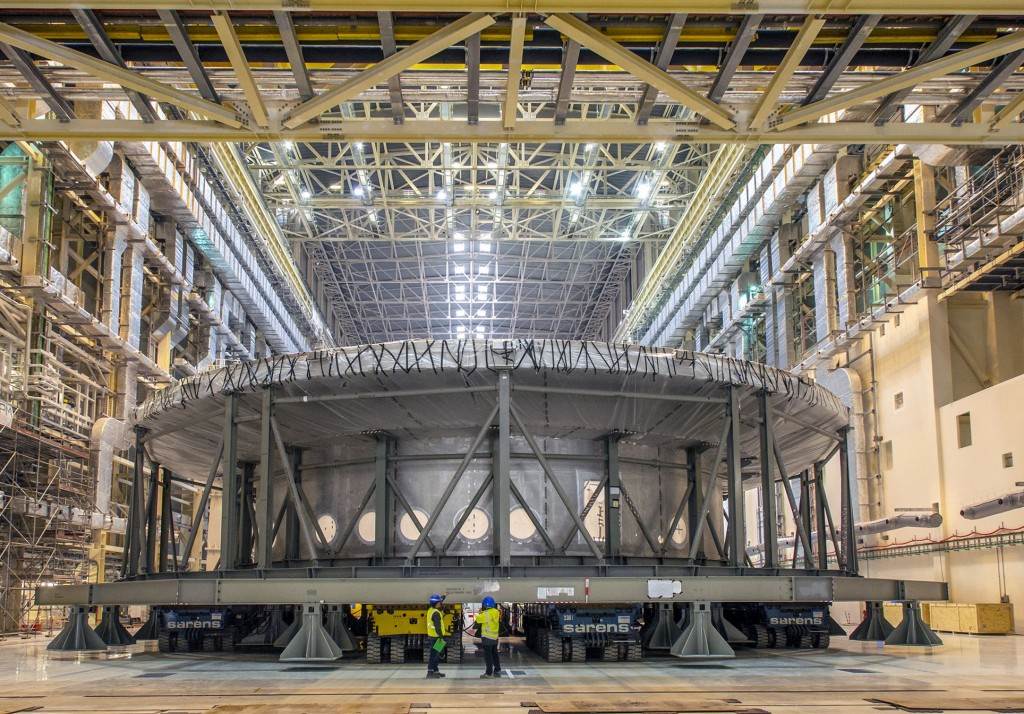

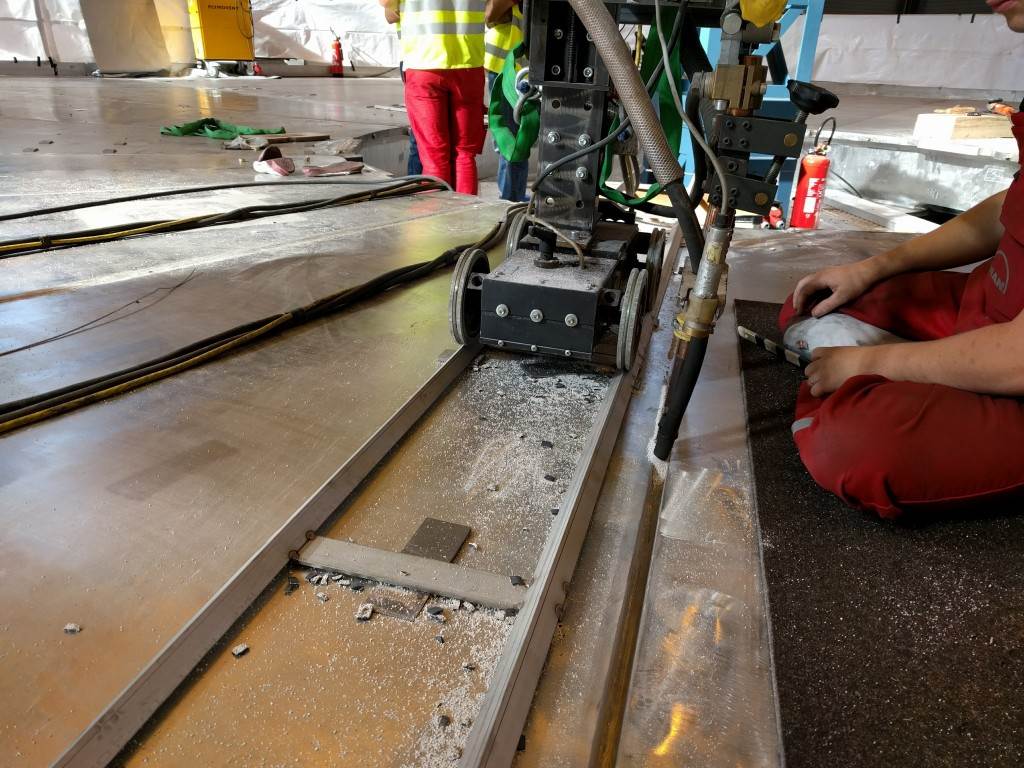

En commençant par la base du cryostat—la première section dans la séquence d'installation de la machine ITER—et en terminant par le couvercle, les grands éléments du cryostat ont été positionnés et soudés sur des larges plateaux d'acier. Ces plateaux servaient à la fois de plateforme pour les opérations d'assemblage, et d'interface avec les véhicules de transport lors du déplacement des éléments terminés hors de l'atelier.

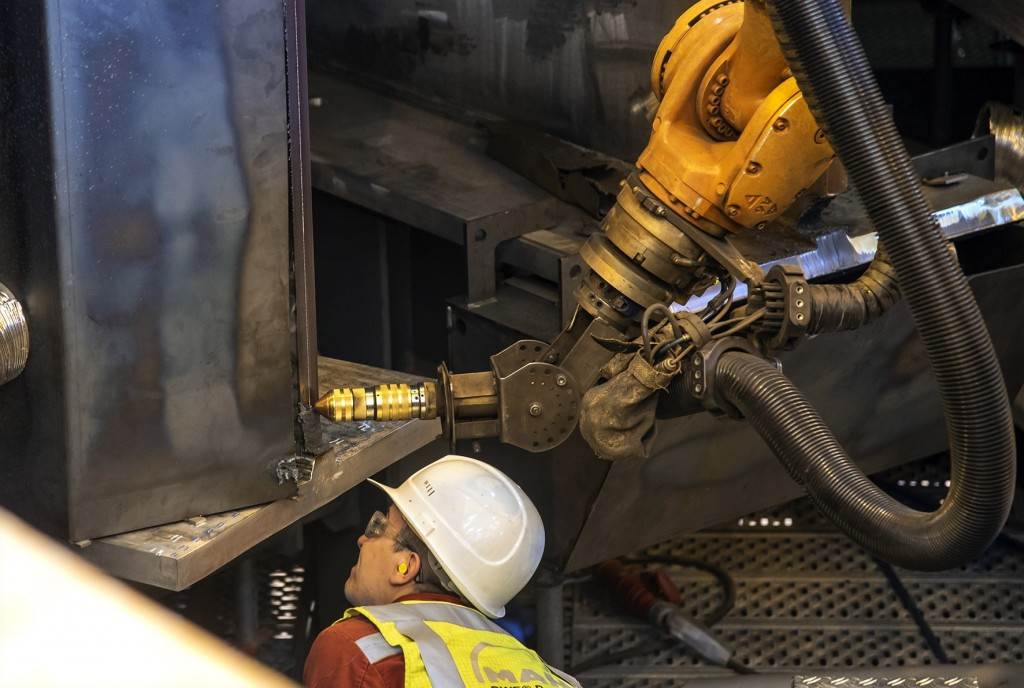

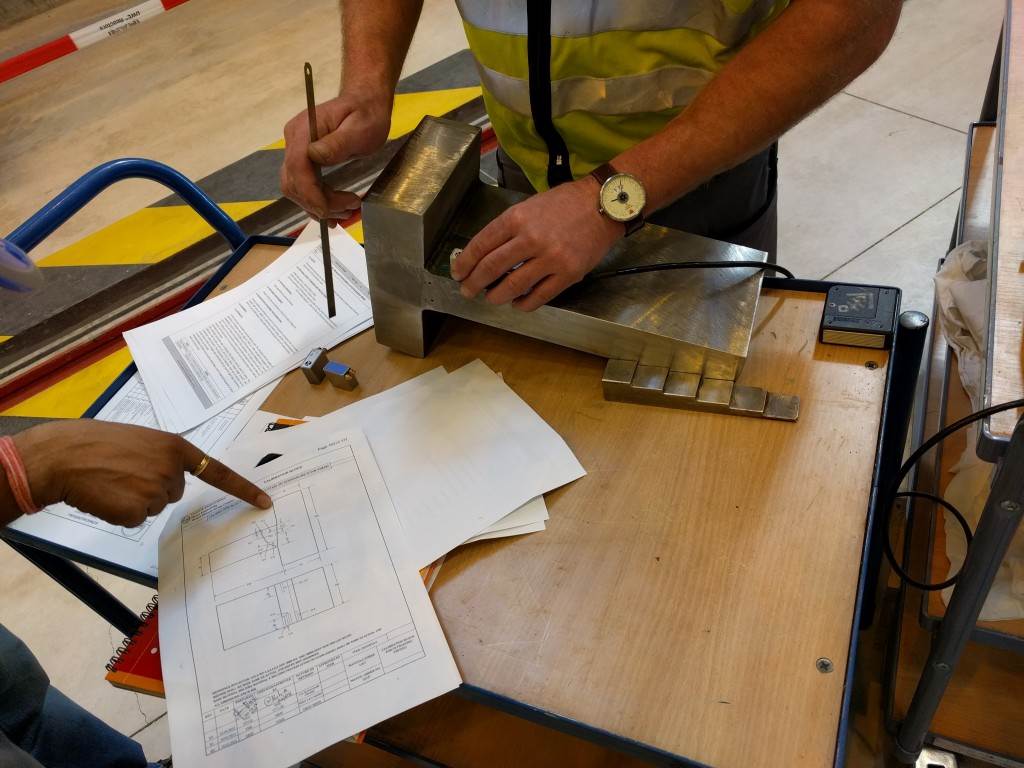

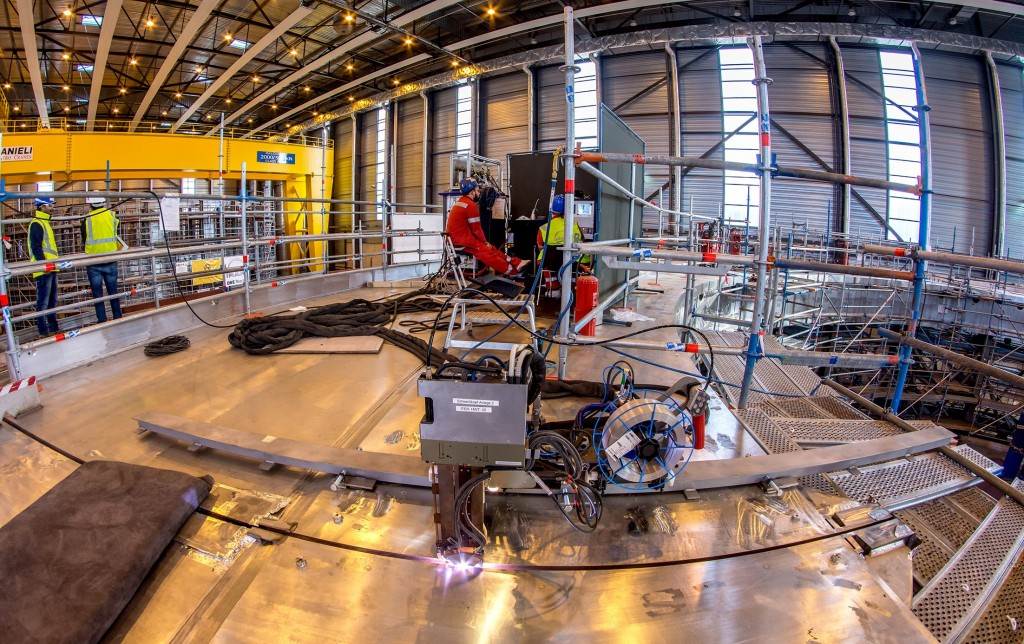

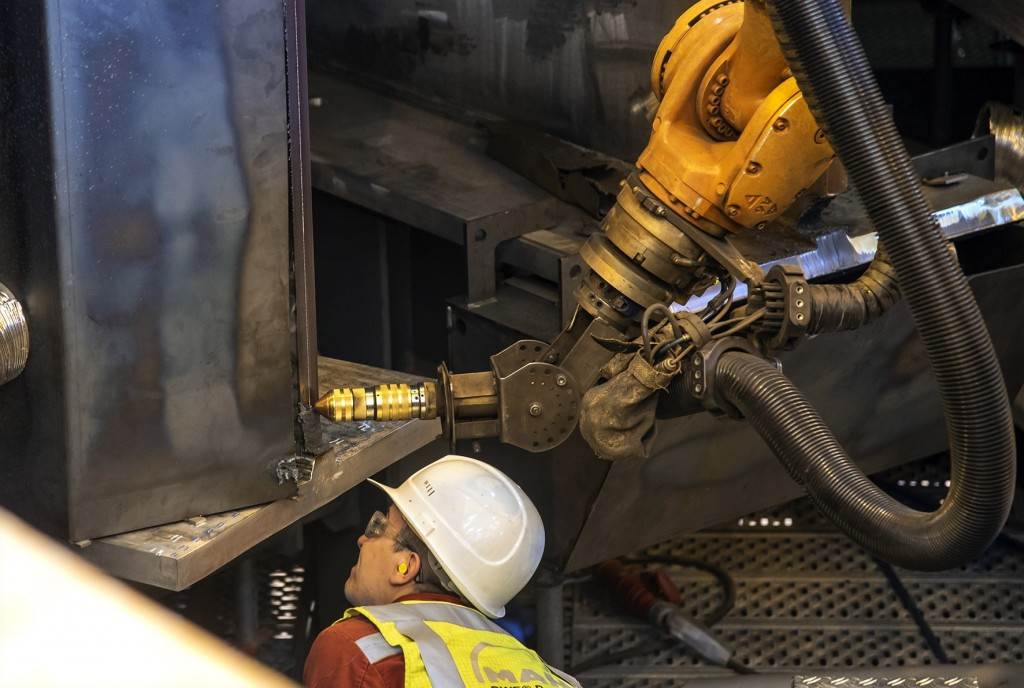

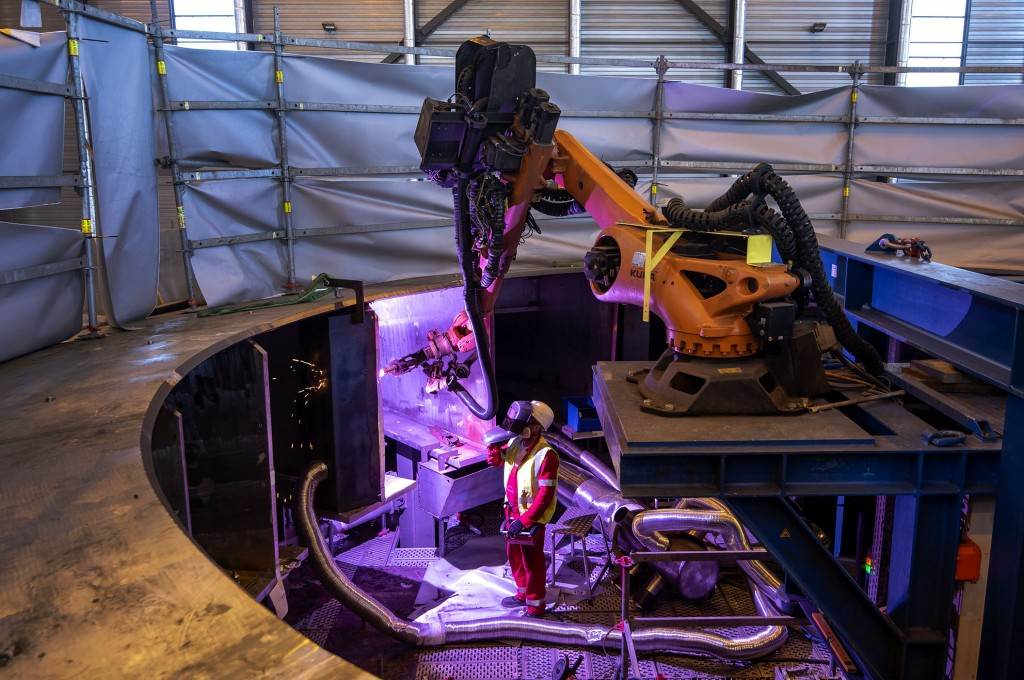

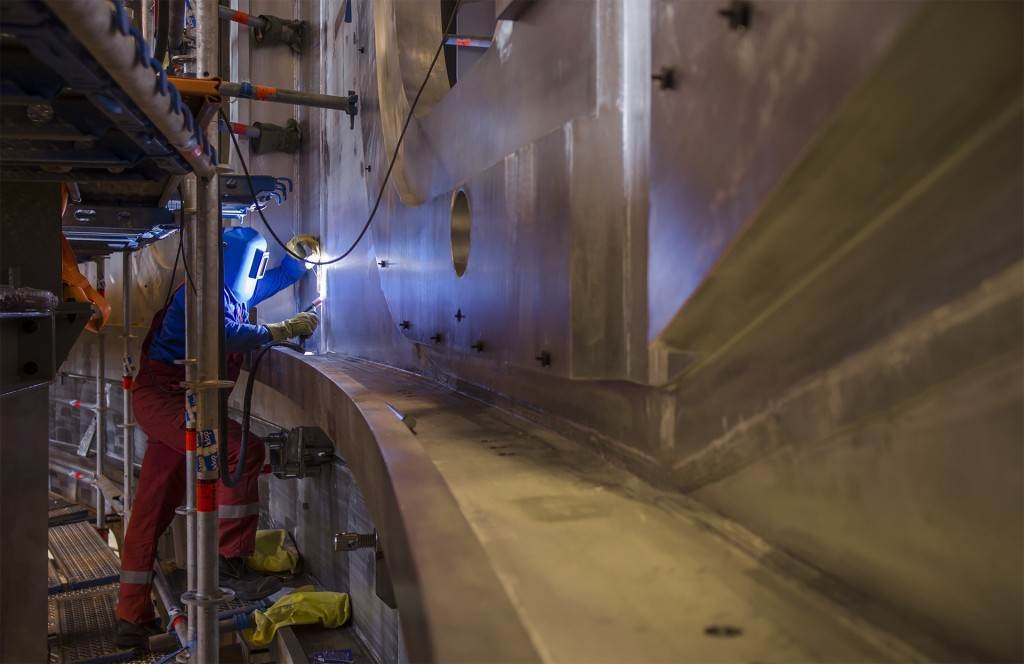

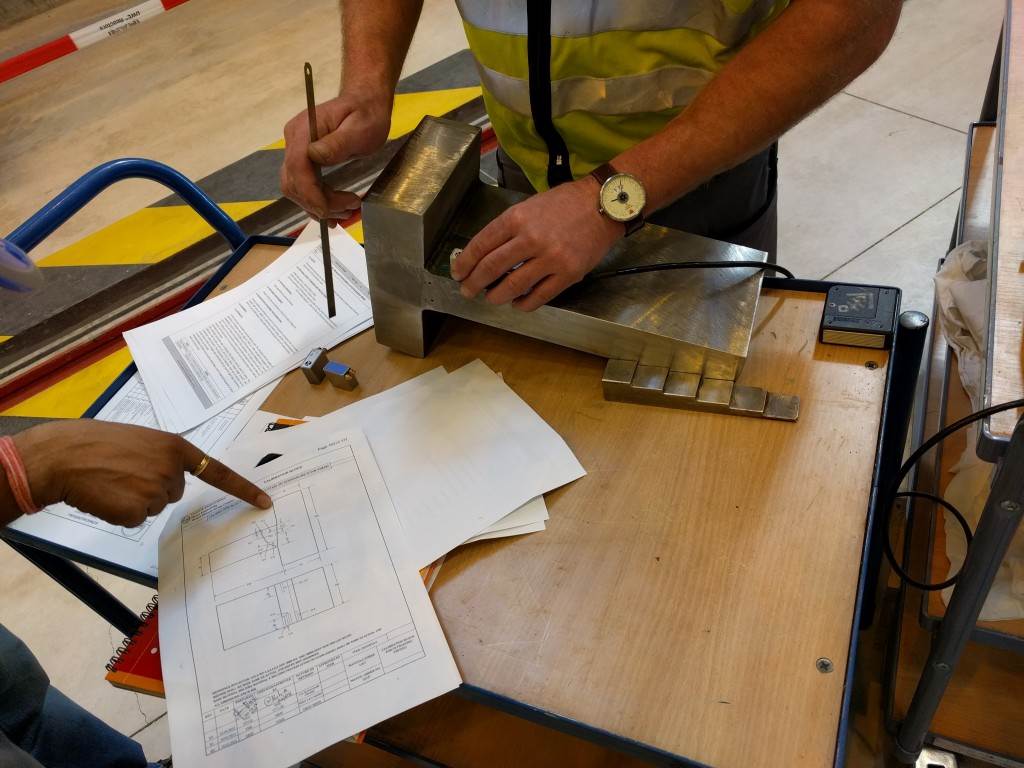

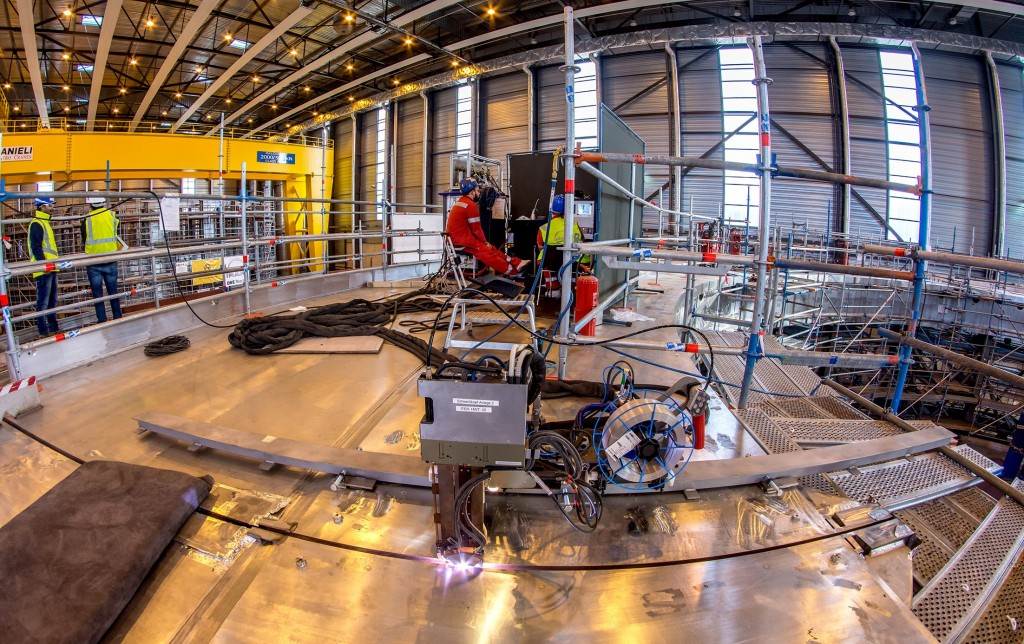

Pendant les opérations de soudage, les segments constitutifs d'une section ont été installés sur le plateau et alignés très précisément grâce à des techniques de métrologie optique et de contrôle dimensionnel. Une petite équipe de spécialistes, travaillant parfois sur les deux faces d'une même zone (dessous, dessus), a réalisé la soudure. Compte tenu du rôle essentiel que joue la qualité du vide dans la fonction du cryostat, la qualité de chaque soudure a été vérifiée au moyen de plusieurs méthodes différentes.

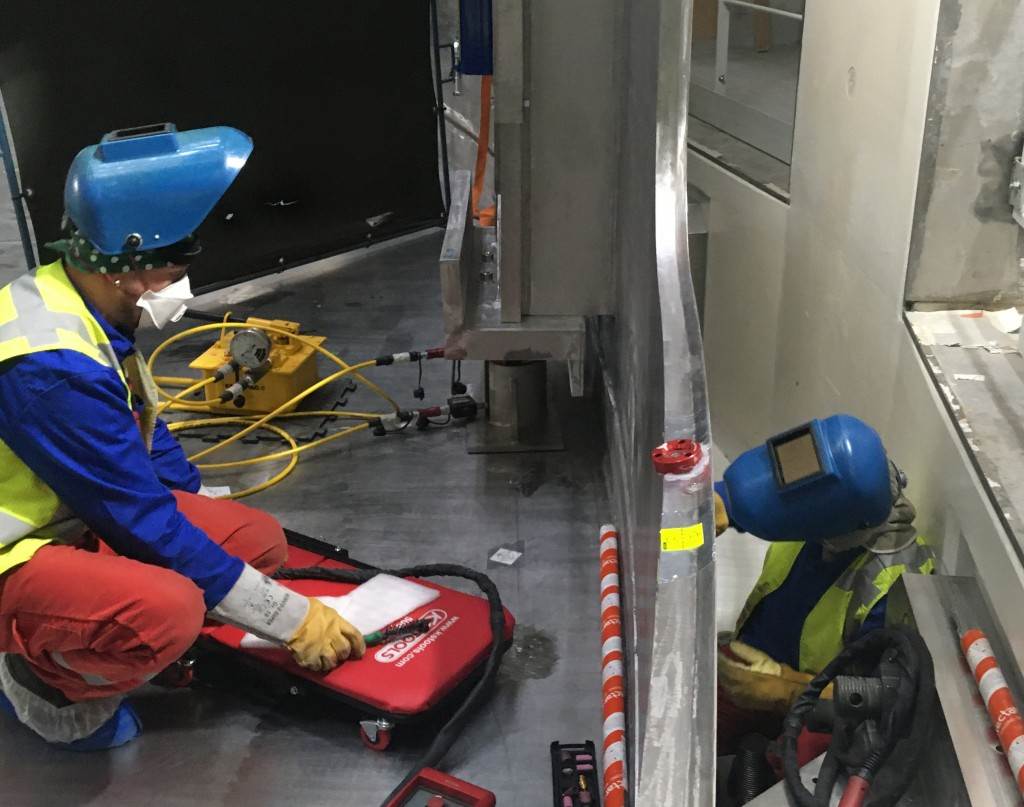

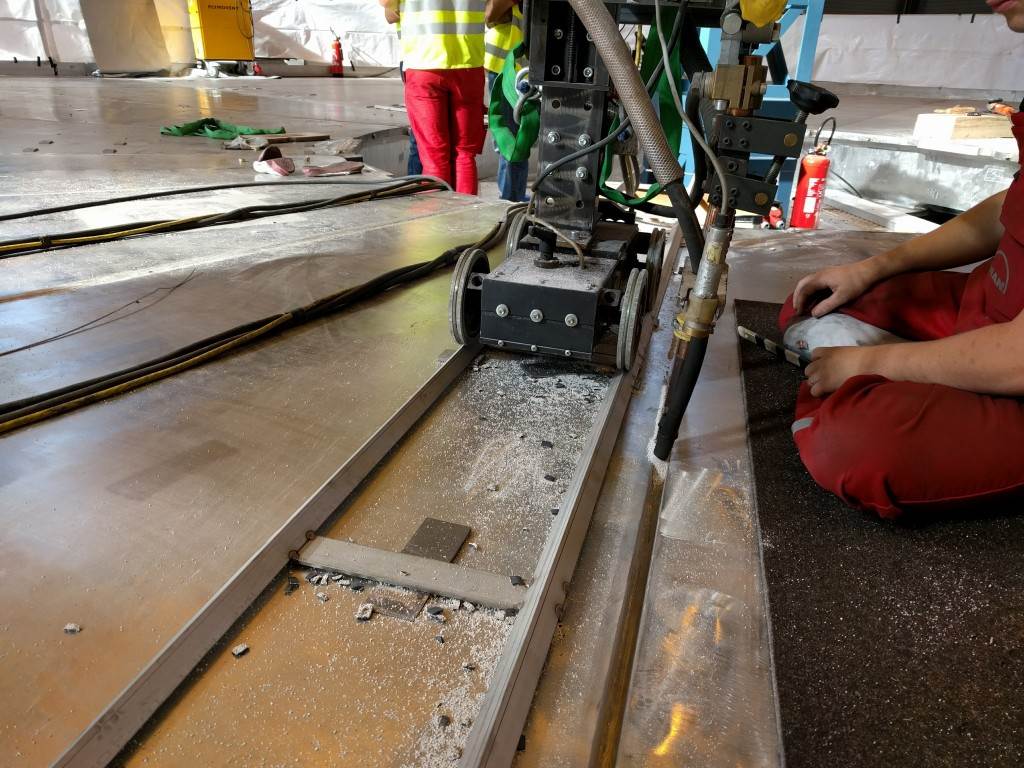

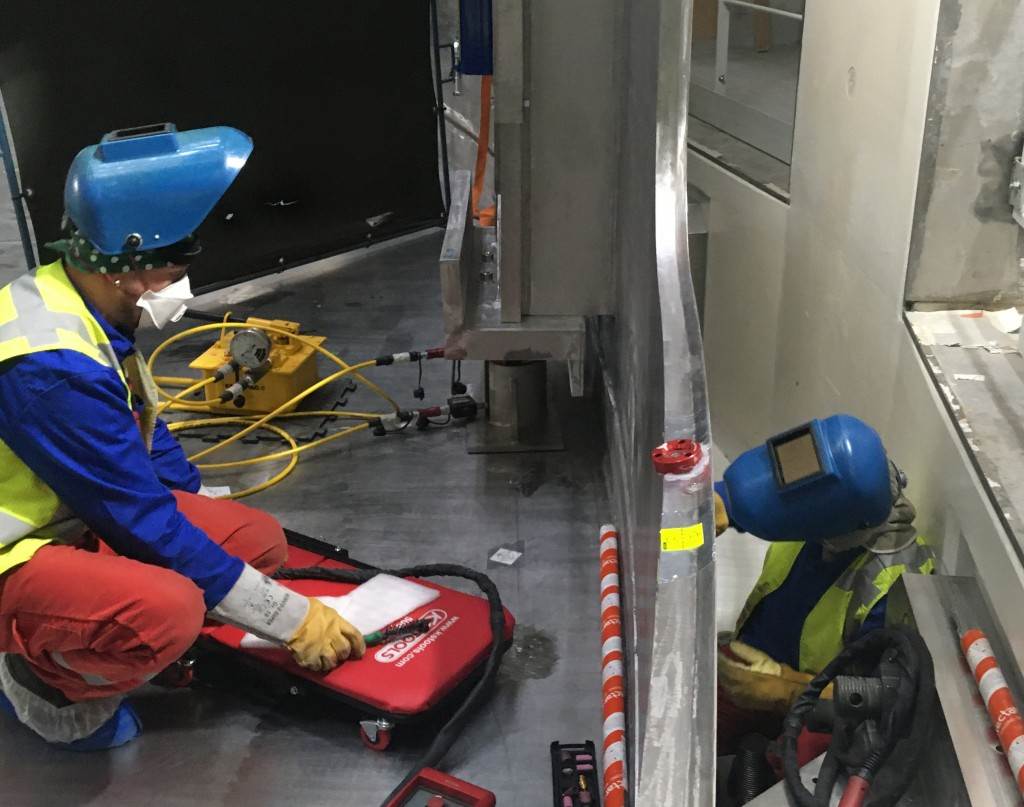

Pour détecter d'éventuelles fissures dans les soudures, des tests d'étanchéité à l'hélium ont été réalisés. Progressant mètre par mètre sur les deux faces de la pièce soudée, les opérateurs isolaient la soudure dans des enceintes parfaitement étanches. Si une fissure existait, l'hélium injecté d'un côté serait détecté de l'autre par un spectromètre de masse, sensible à la présence du moindre atome qui aurait pu traverser la soudure. La soudure défectueuse serait alors creusée et remplacée par une nouvelle.

Trois autres techniques de contrôle non-destructif sont venues compléter les tests à l'hélium : l'examen radiographique et ultrasonique (pour détecter des défauts qui pourraient compromettre l'état structurel des soudures), ainsi que des essais de ressuage (liquid penetrant testing) en surface.

L'agence domestique indienne estime que plus d'un kilomètre de soudures à « pénétration complète » (full penetration weld) a été réalisé pour assembler les quatre sections dans l'Atelier cryostat. En outre, plusieurs centaines de mètres de soudures seront effectuées dans le « puits » du tokamak—le tout en respectant les normes les plus rigoureuses.

Les opérations de soudage sur les différentes sections du cryostat ont été menées de septembre 2015 à début 2022. La base et le cylindre inférieur ont été parachevés en 2019, le cylindre supérieur a été parachevé au mois de mars 2020, et le couvercle—considéré comme la section la plus complexe à cause de son profil arrondi—a été parachevé au mois de mars 2022.

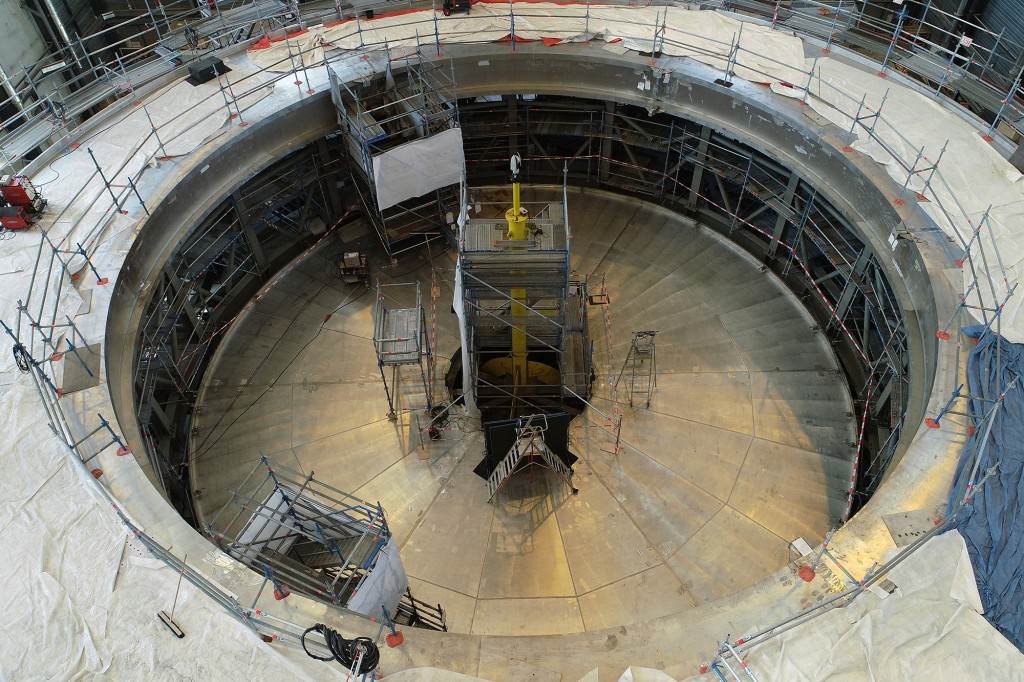

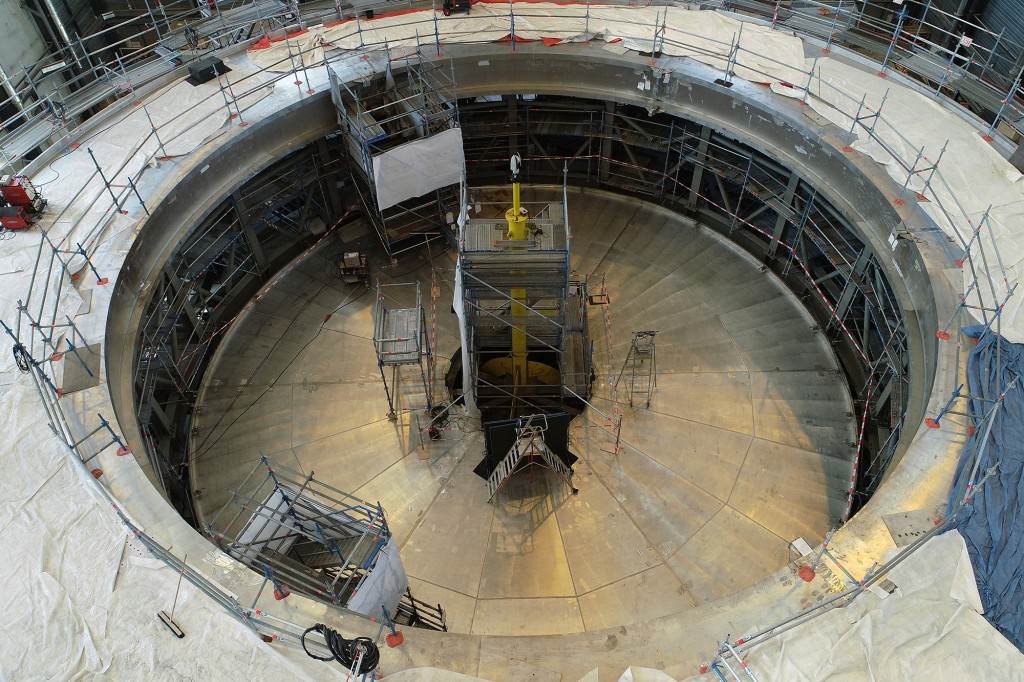

D'un poids de 1 250 tonnes, la base du cryostat est l'élément le plus massif de tous ceux qui seront assemblés dans la machine ITER. Elle a été installée dans la fosse du tokamak au mois de mai 2020, suivie au mois d'août 2020 par le cylindre inférieur. Ont suivi alors, au sein même de la fosse, les activités de soudage (et de vérification) pour assembler définitivement les deux sections inférieures du cryostat.

Les deux dernières sections du cryostat seront conservées sur la plateforme en attendant leur installation dans le puits du tokamak.

L'assemblage du cryostat en chiffres :

- Activités d'assemblage dans l'Atelier cryostat : 2016-2022

- Nombre de « segments » fabriqués en Inde : 54

- Sections assemblées sur le site ITER : base, cylindre inferieur, cylindre supérieur, couvercle

- Joints de soudure à réaliser dans l'Atelier cryostat (quatre sections) : ~ 1 015 m

- Passages de soudure: 50 km

- Fils de soudure: 1 500 km (17 tonnes)

- Joints de soudure à réaliser lors de l'assemblage final du cryostat : ~ 390 m

- Diamètre des sections : environ 30 mètres

- Poids : base 1 250 tonnes; cylindre inferieur 375 tonnes; cylindre supérieur 430 tonnes; couvercle 665 tonnes

- Sections parachevées : cylindre inférieur, mars 2019 ; base, juin 2019 ; cylindre supérieur, mars 2020, couvercle, mars 2022.

- Sections installées dans le « puits du tokamak » : base du cryostat, mai 2020 ; cylindre inférieur, août 2020

- Contribution : Inde

Images