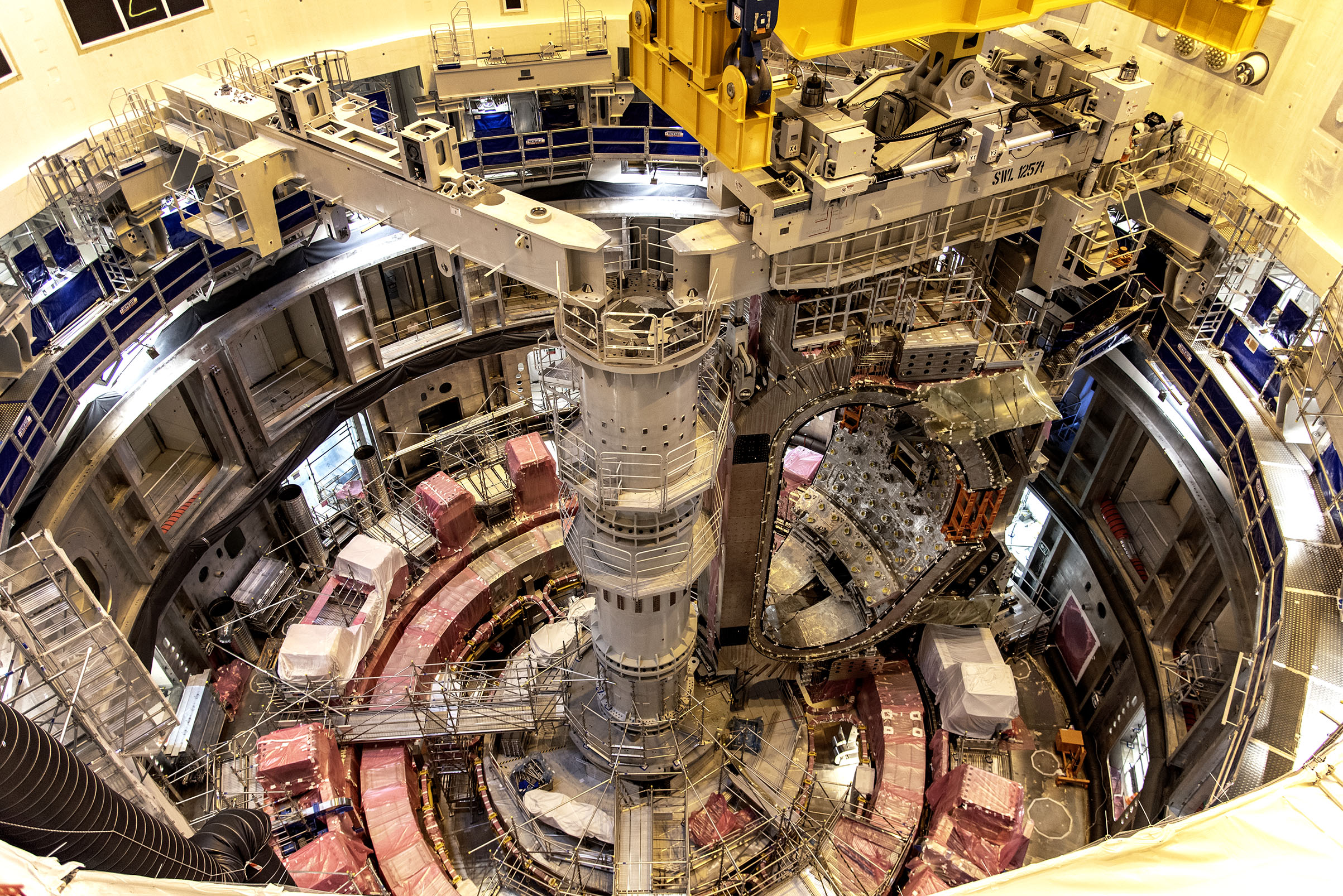

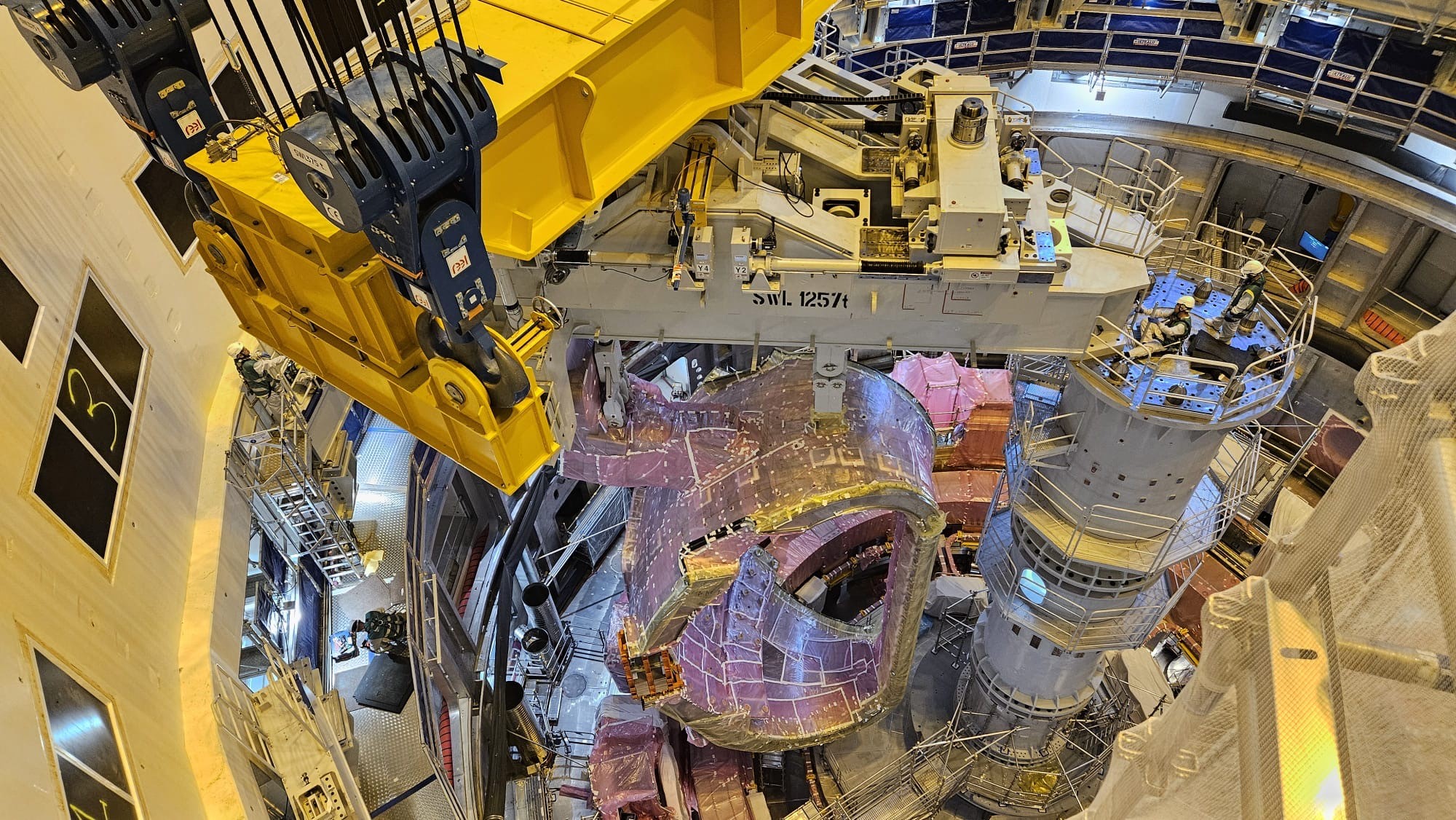

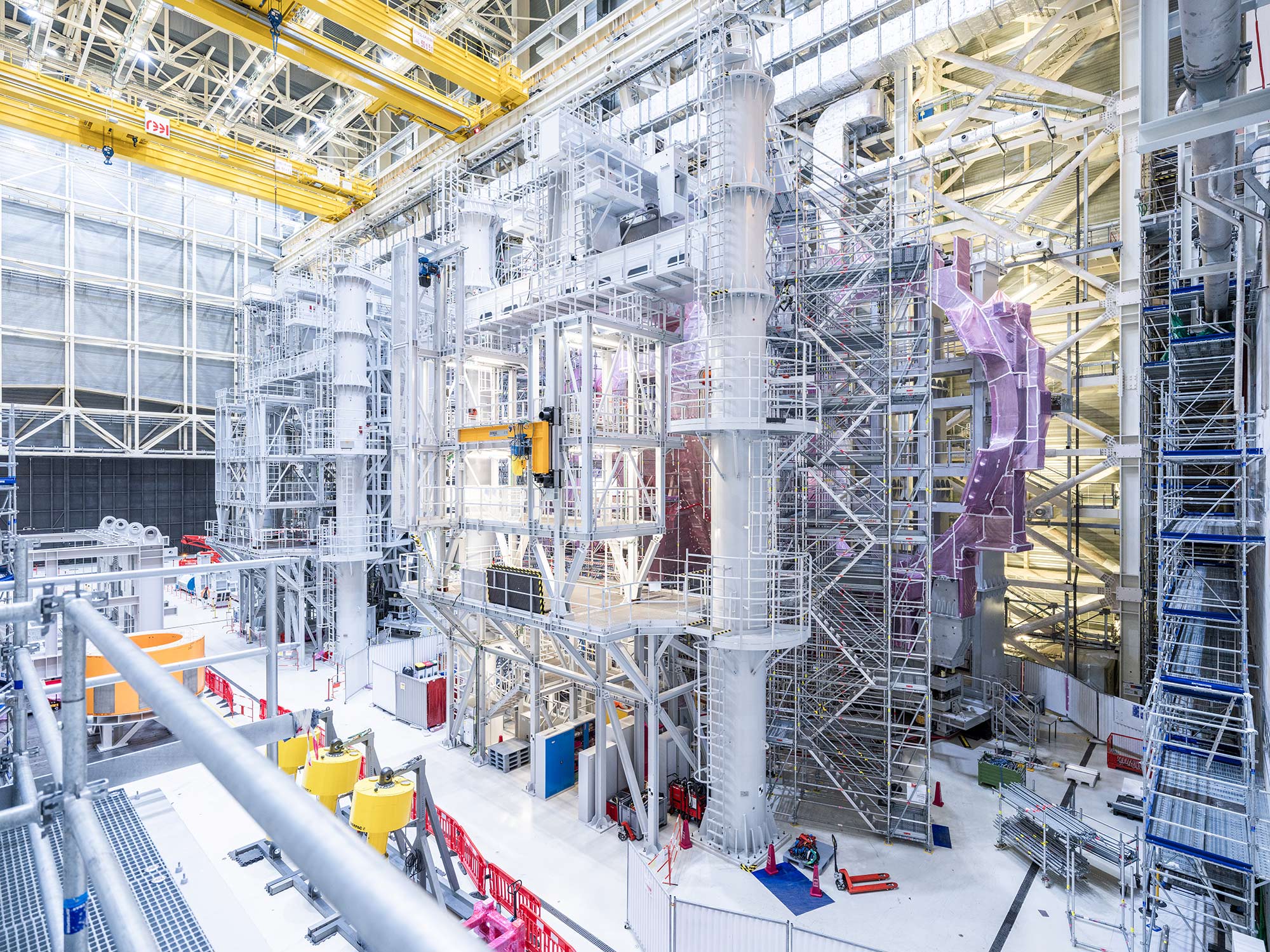

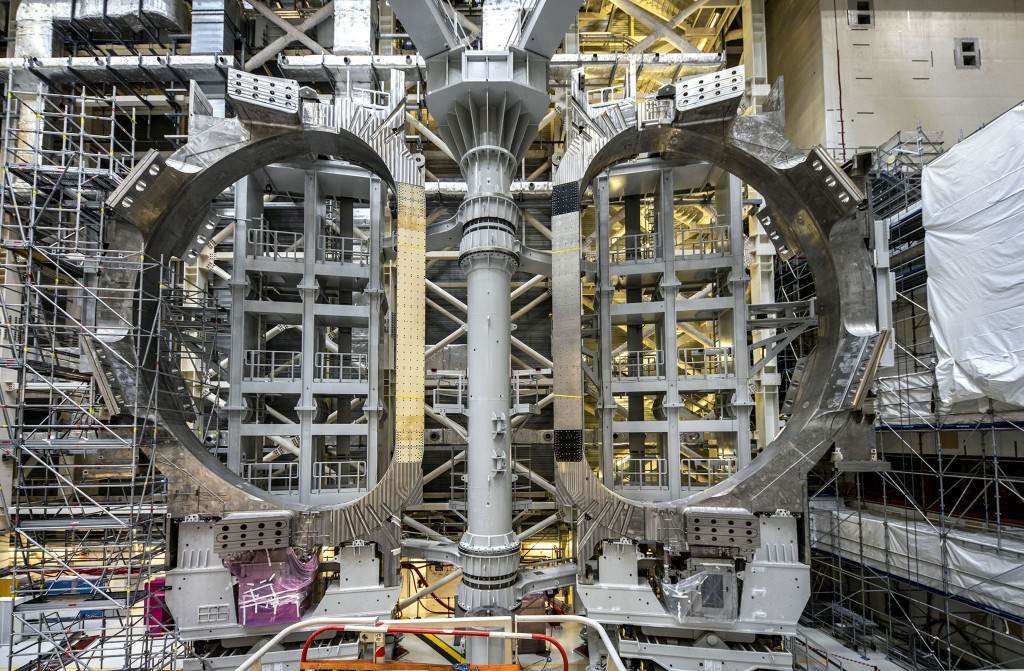

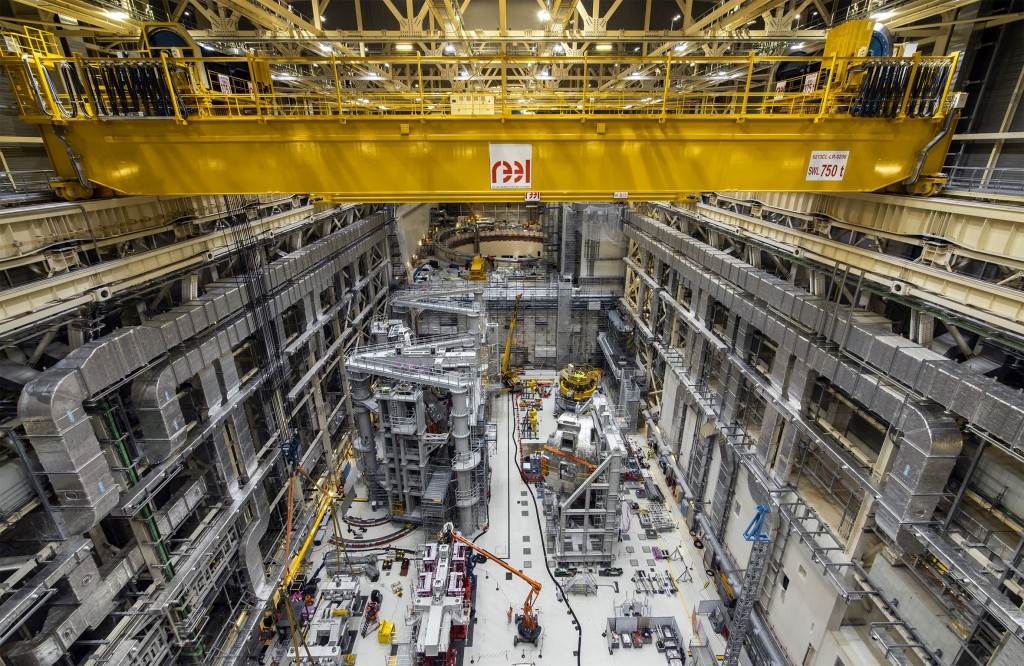

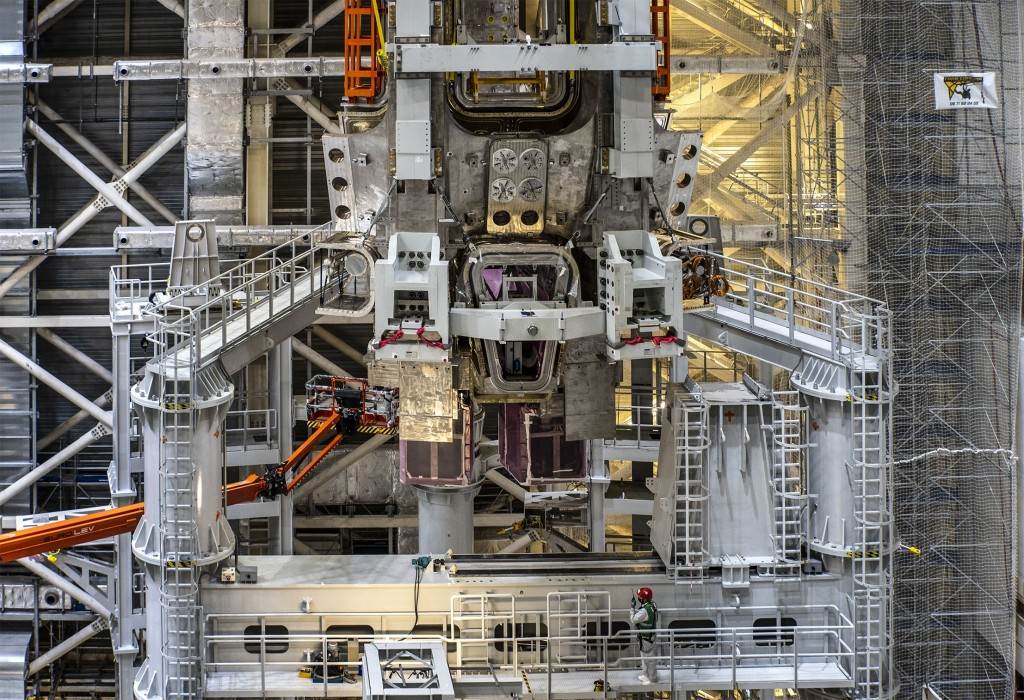

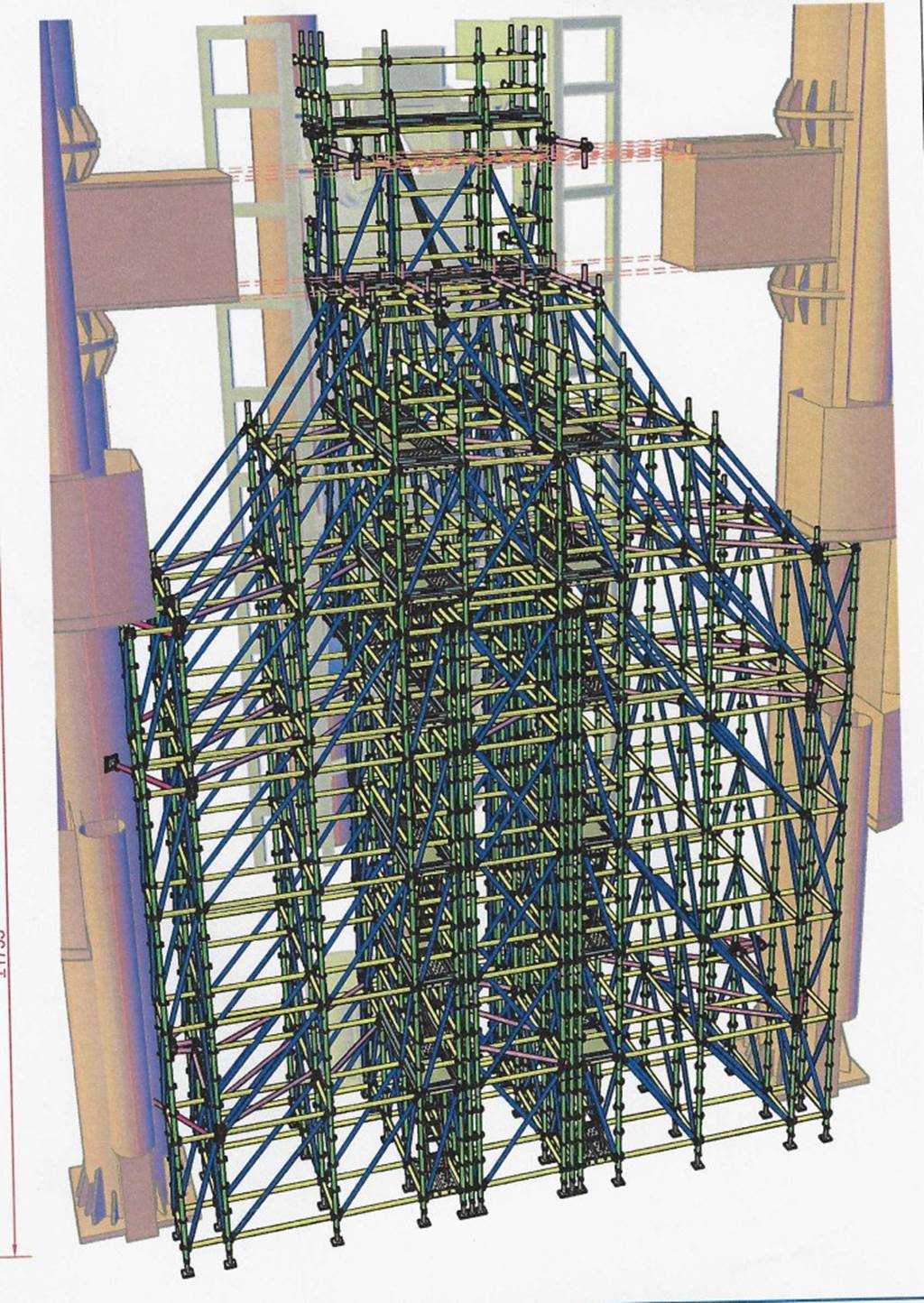

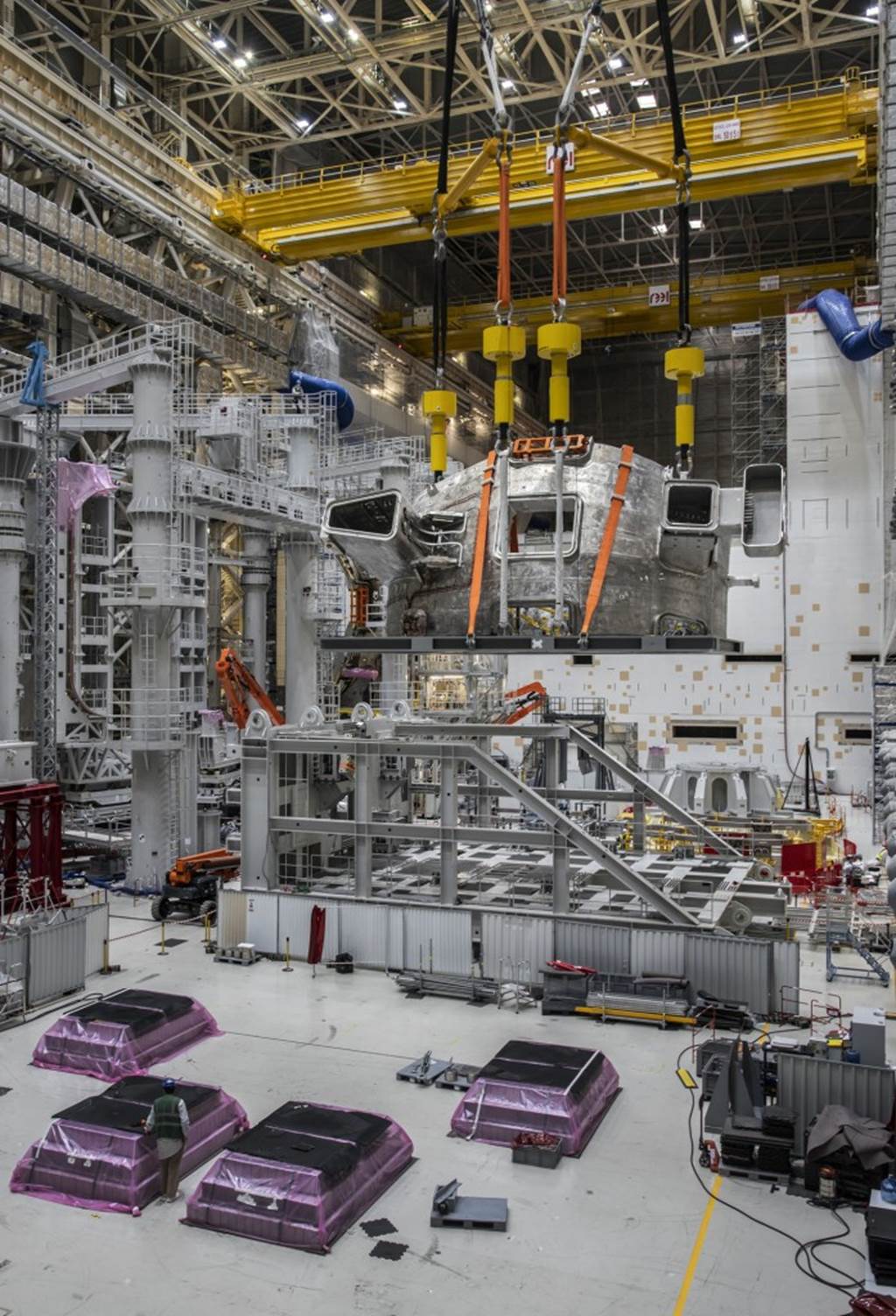

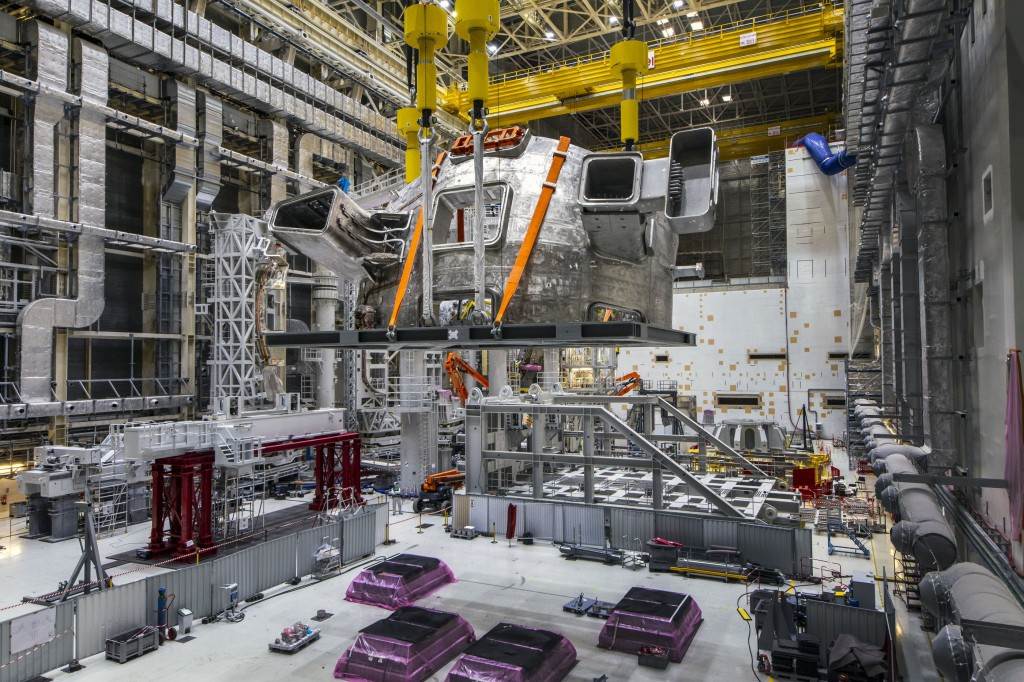

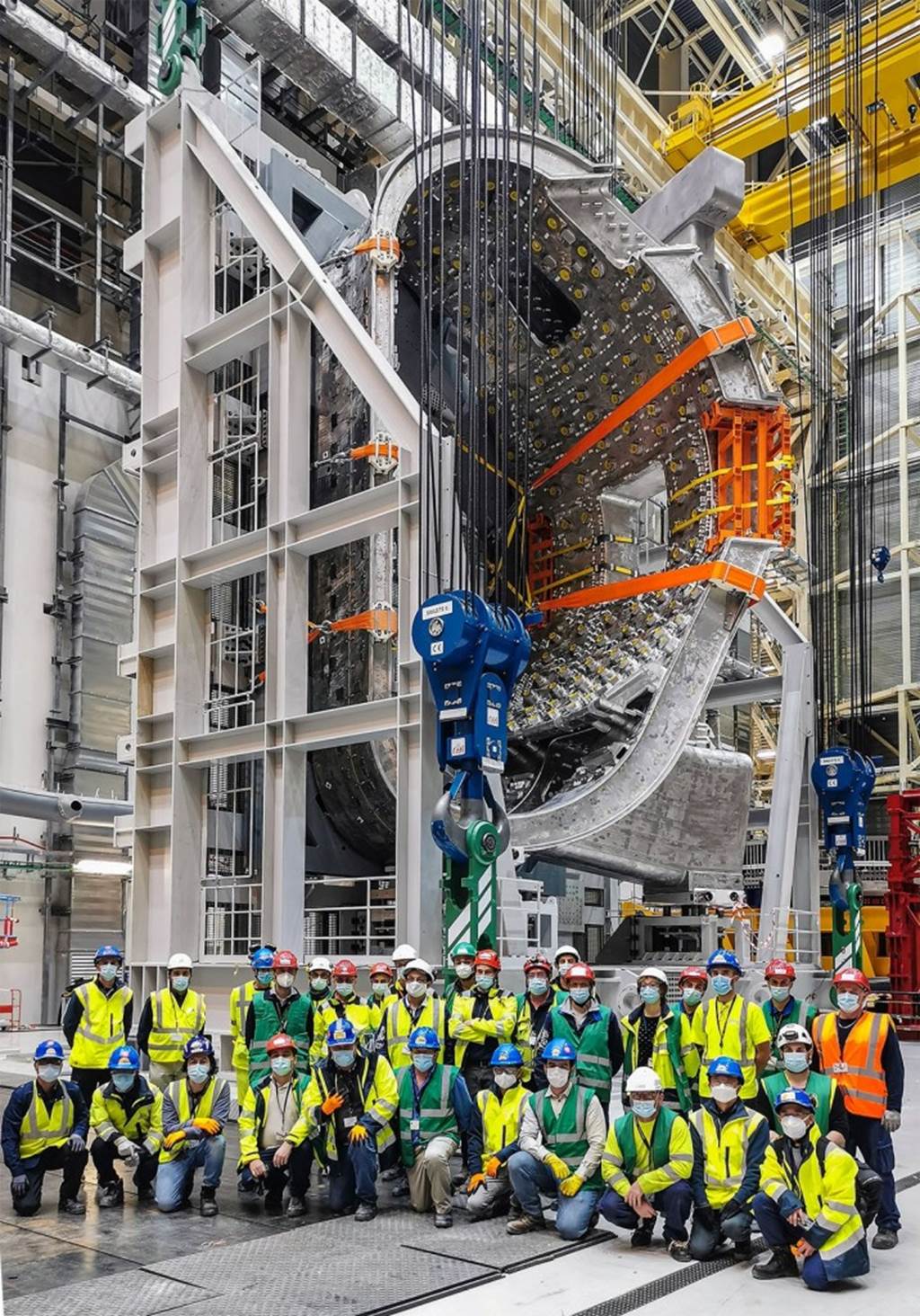

L'assemblage de la machine

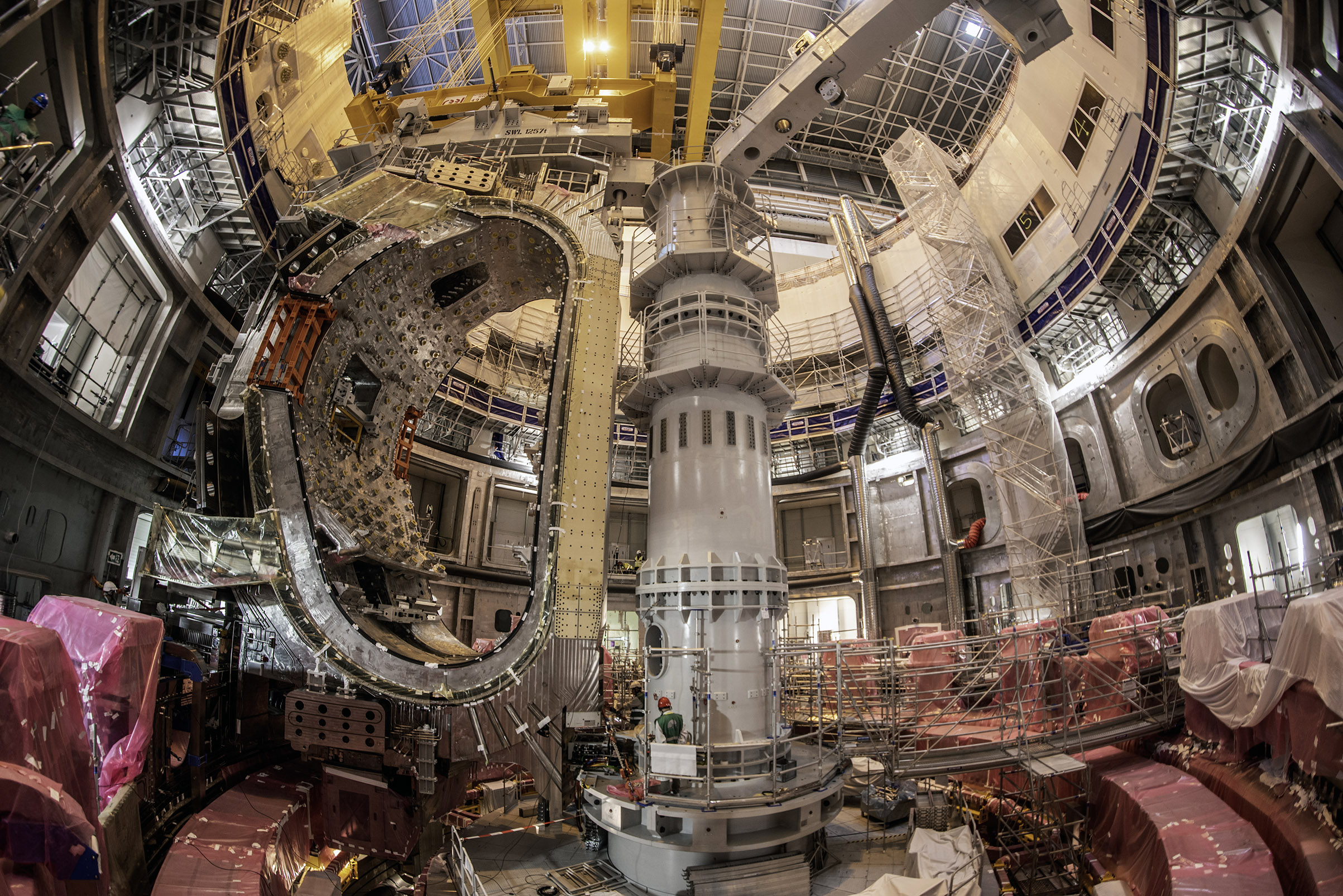

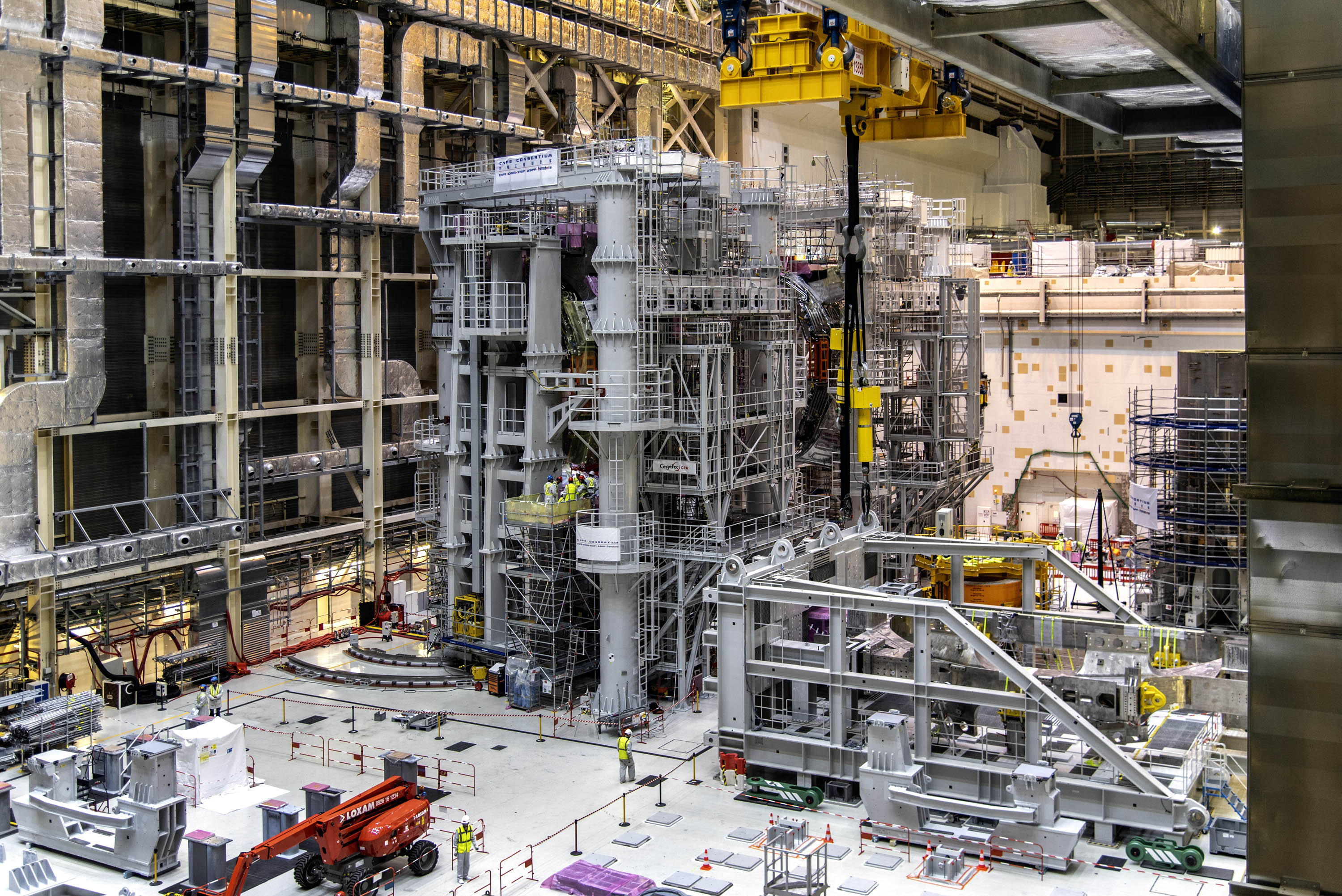

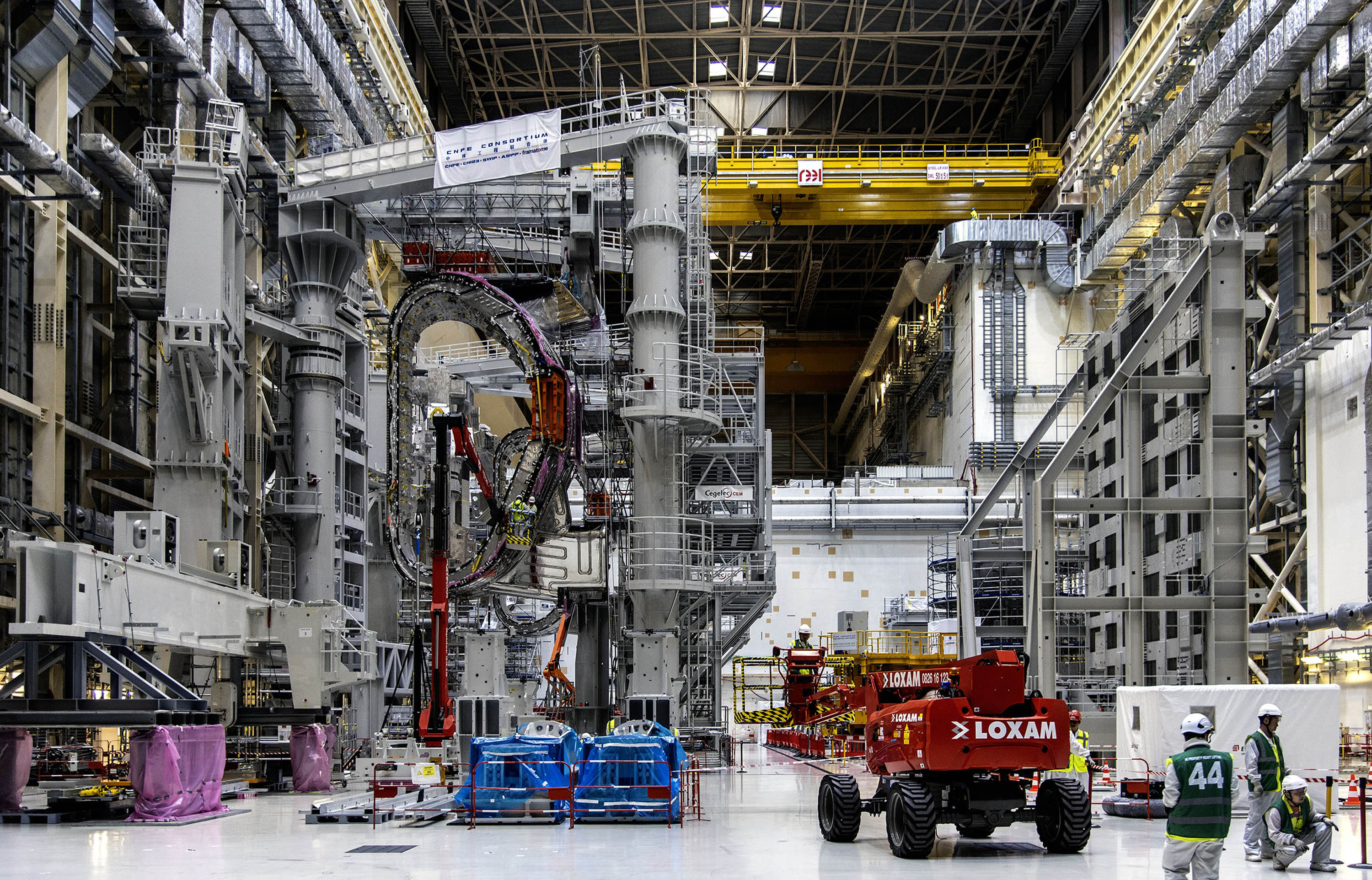

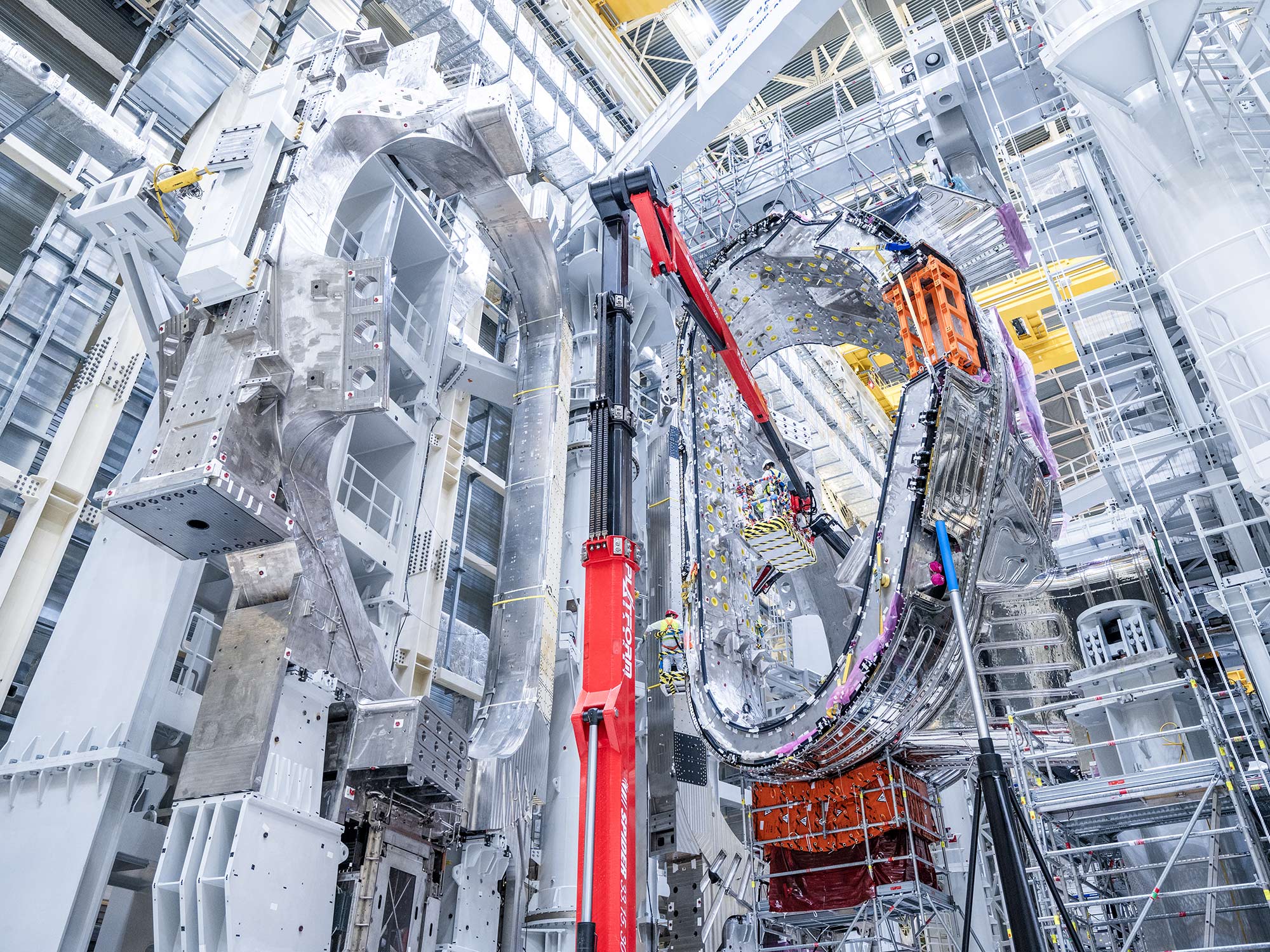

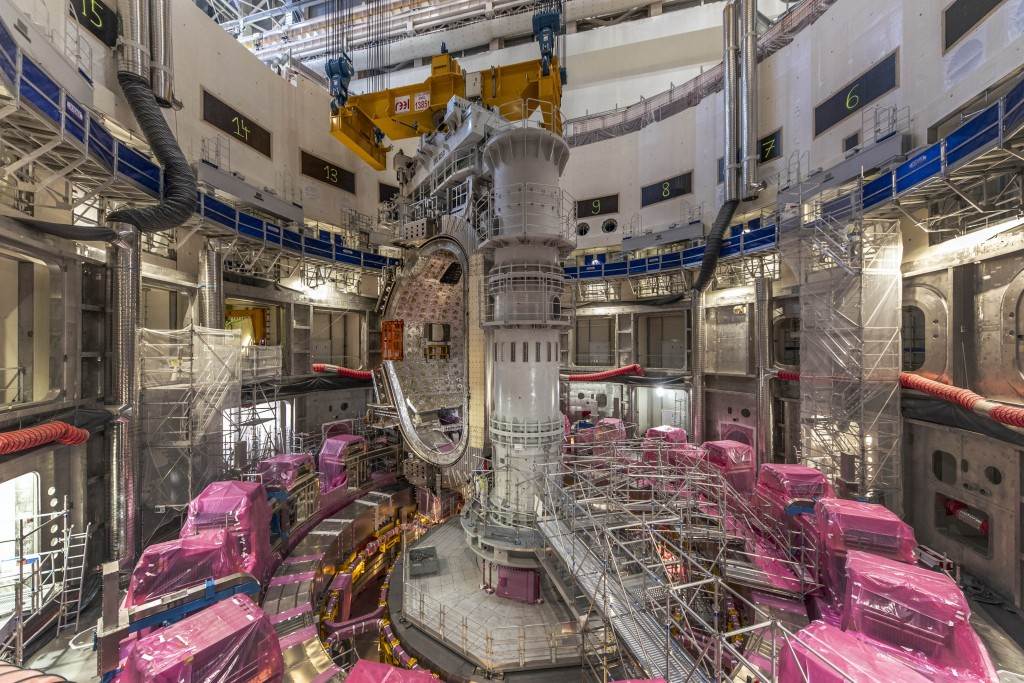

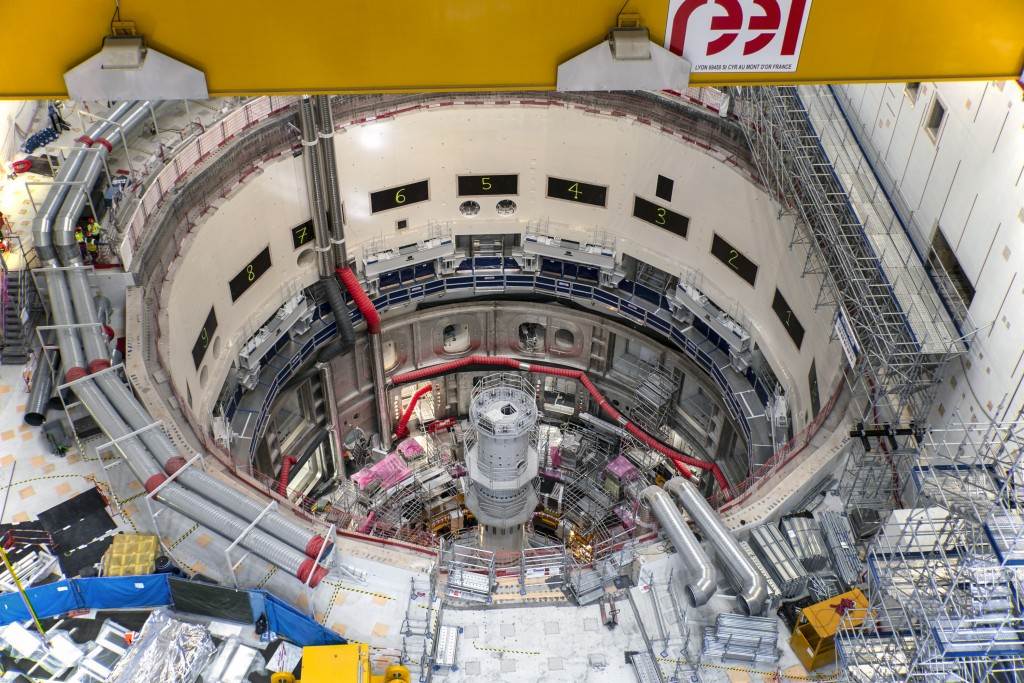

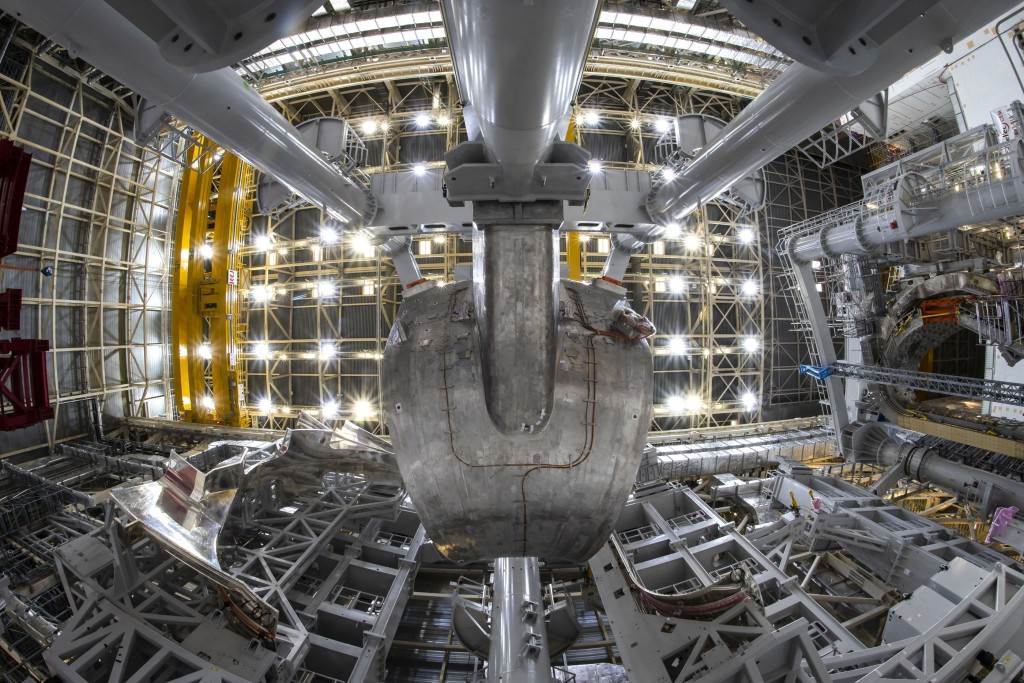

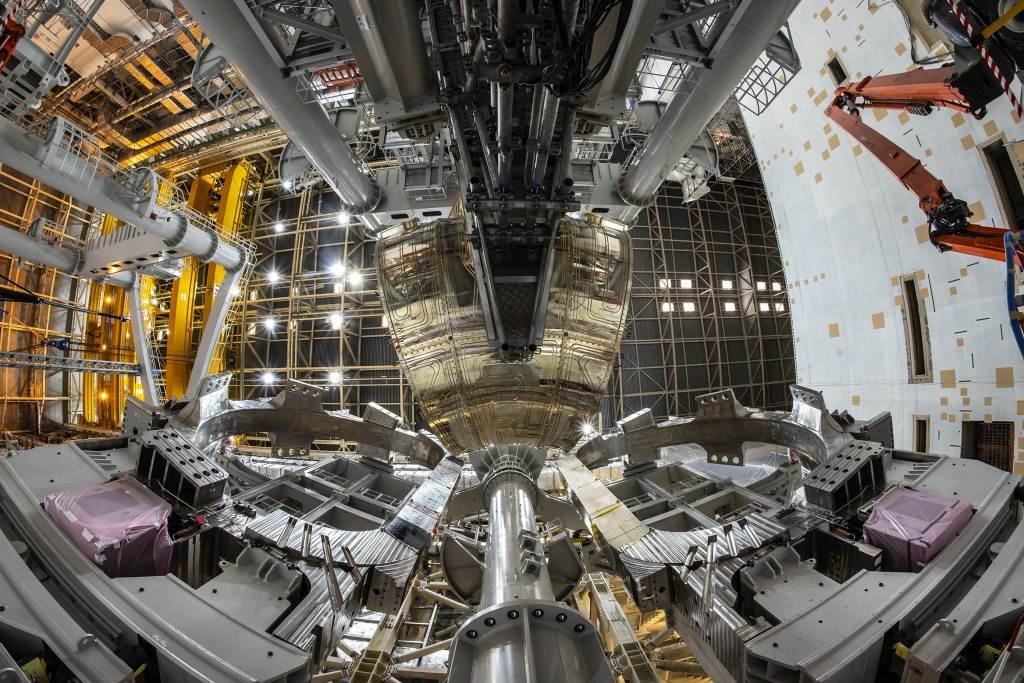

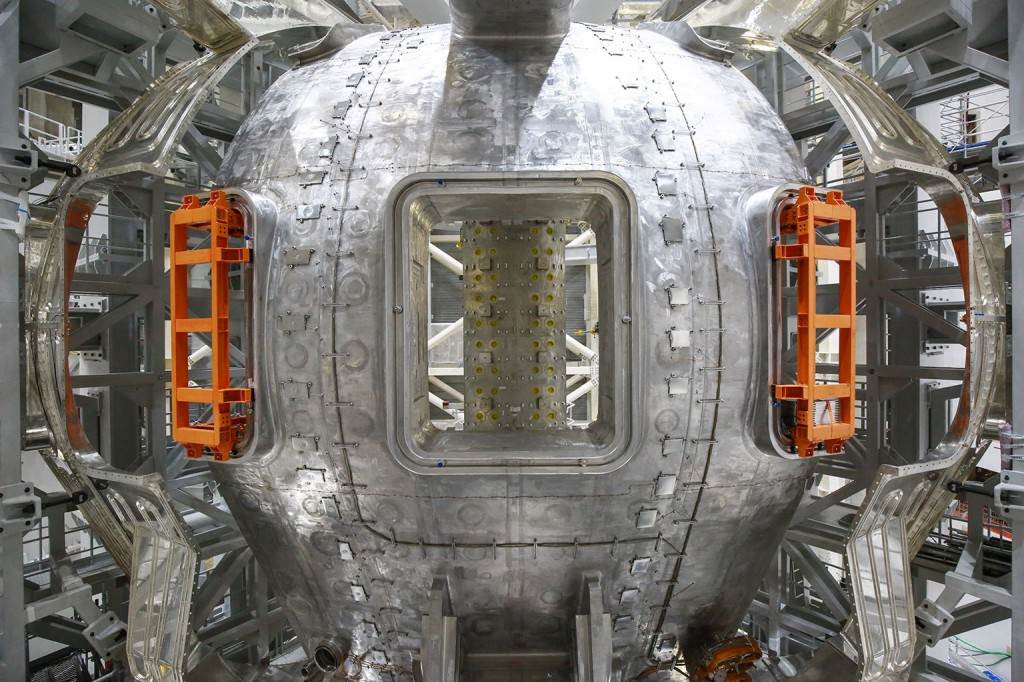

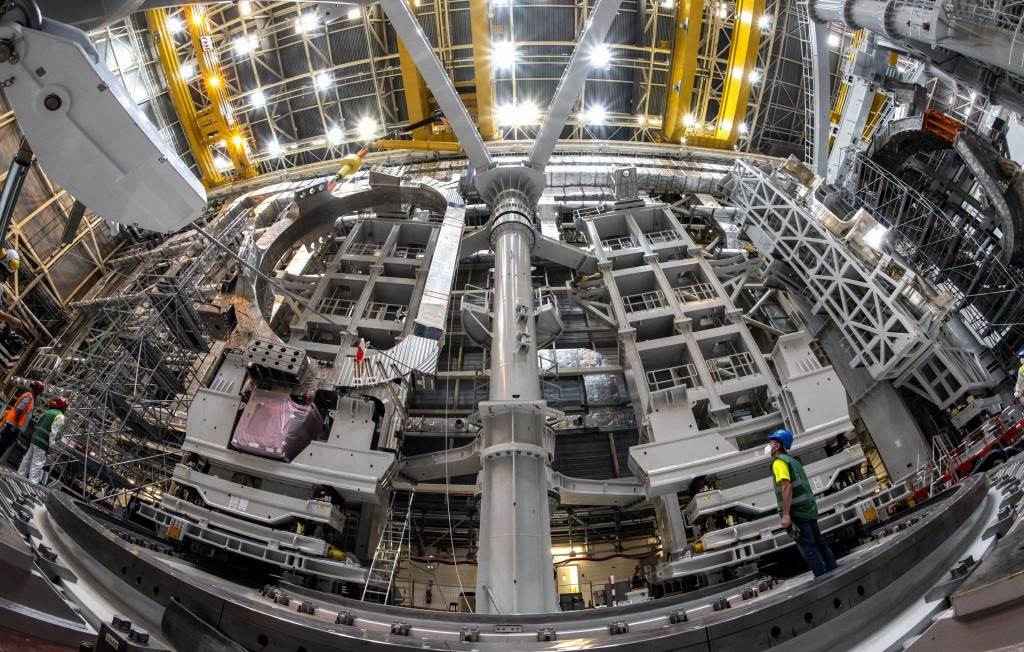

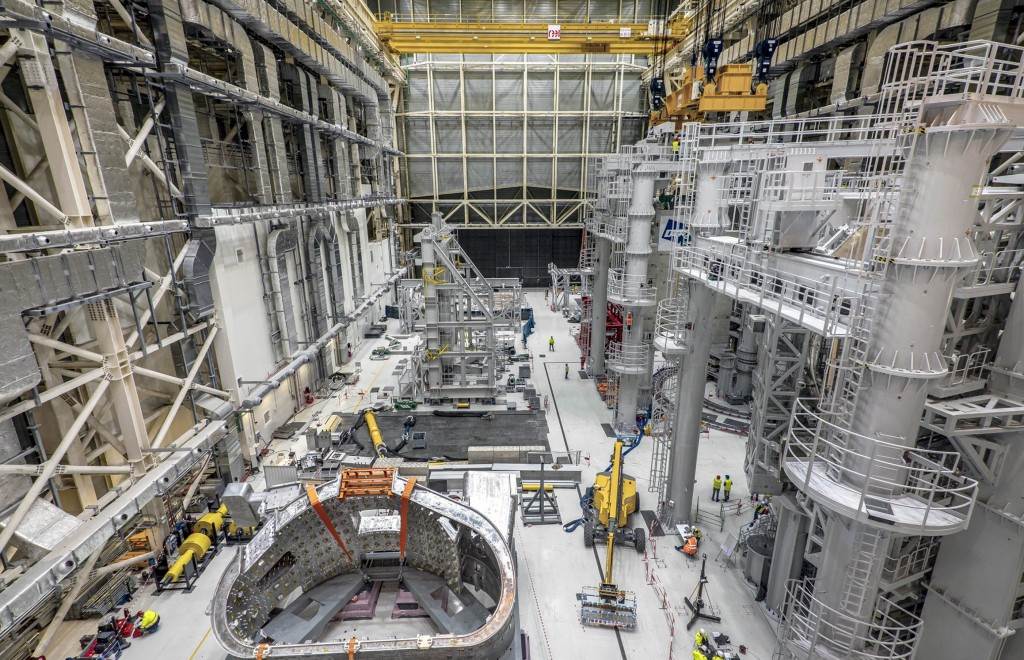

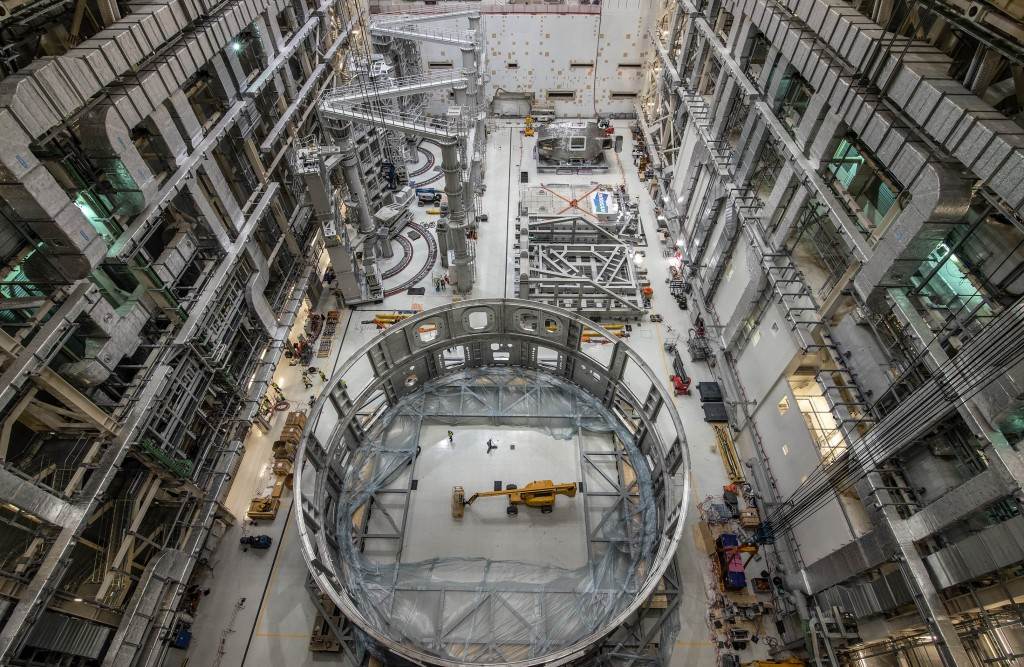

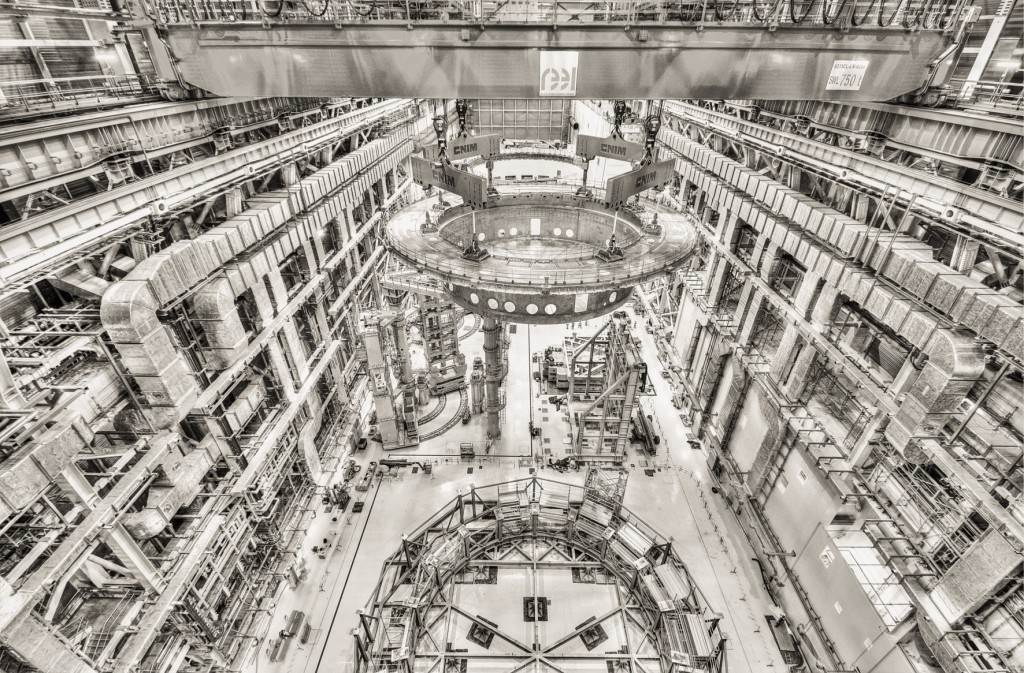

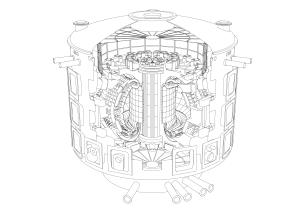

Trente mètres de diamètre, presque autant de hauteur, le tokamak ITER est une énorme machine qui compte un nombre impressionnant de systèmes et d'éléments. La taille et le poids de certains de ces éléments, les infimes tolérances d'assemblage, le nombre d'industriels concernés, le calendrier très serré ... tout contribue à faire d'ITER un immense défi, tant sur le plan de l'ingénierie que sur celui de la logistique.

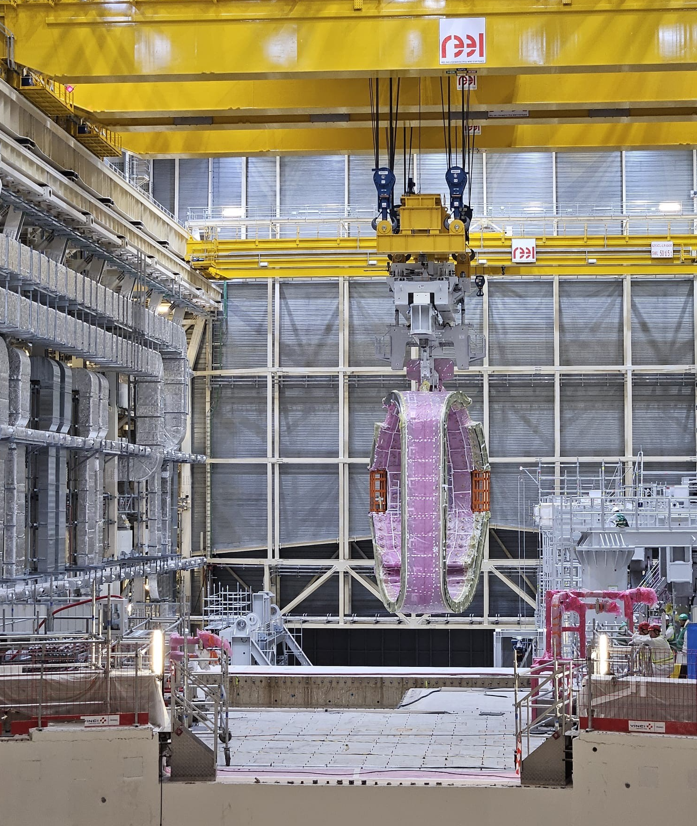

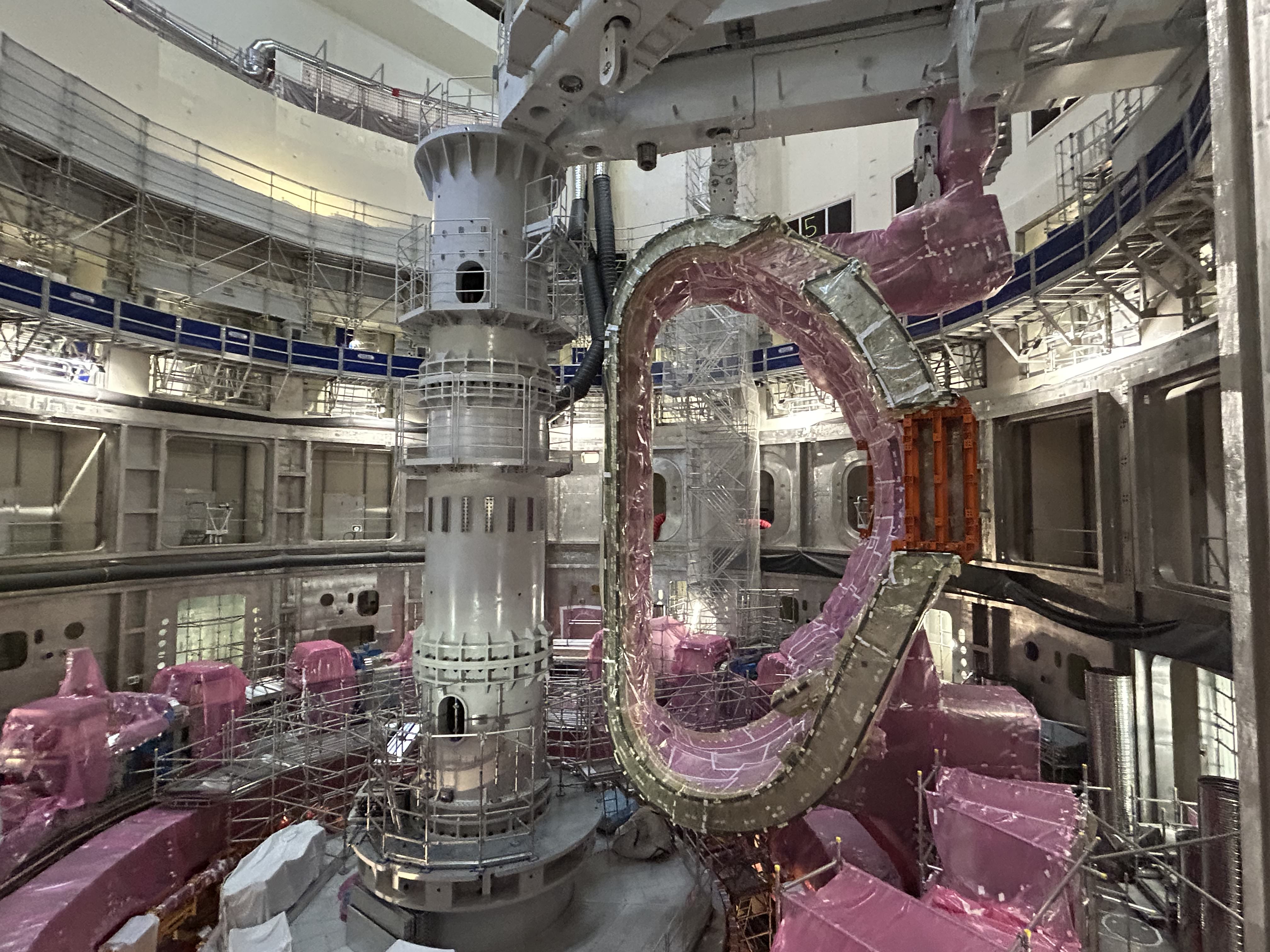

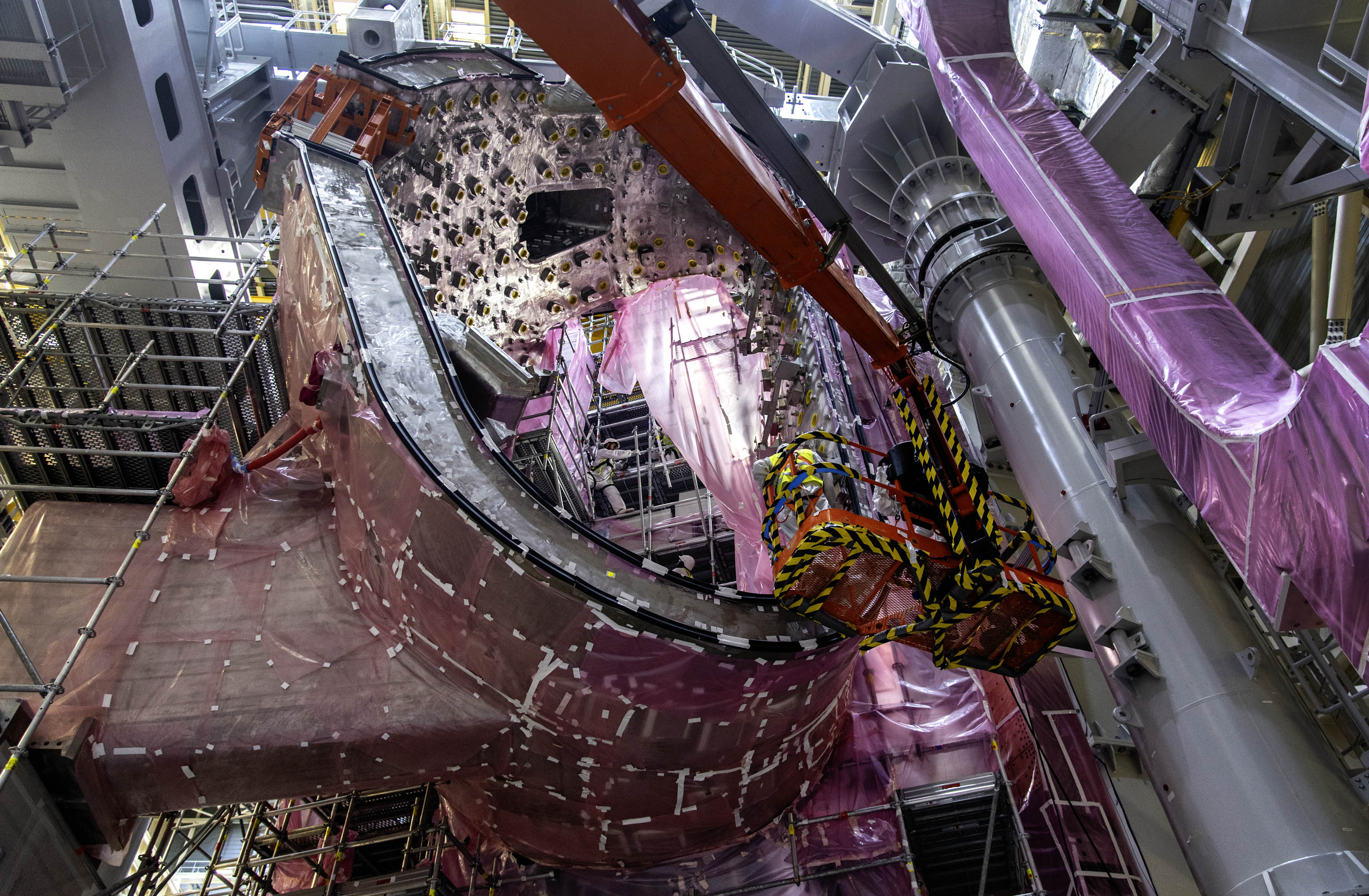

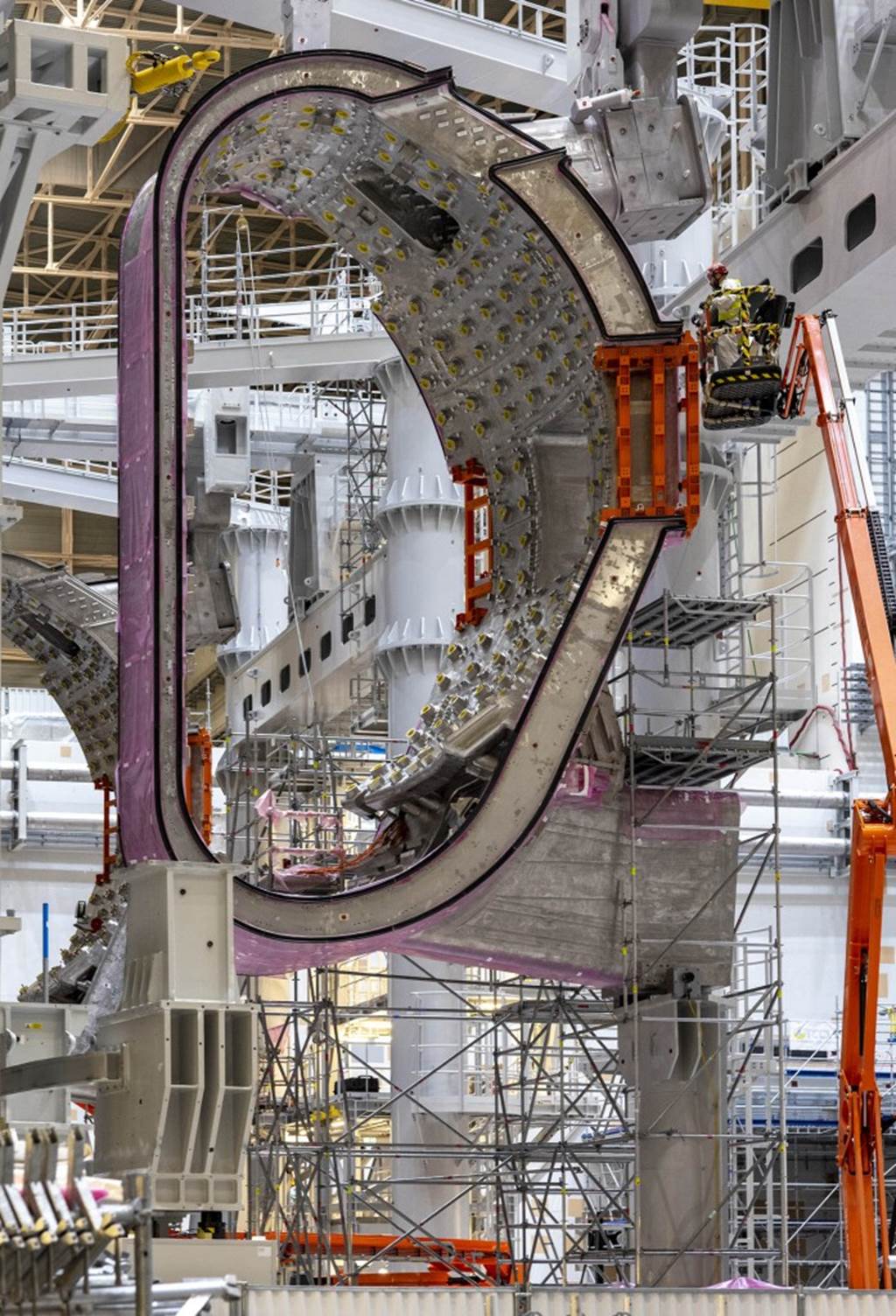

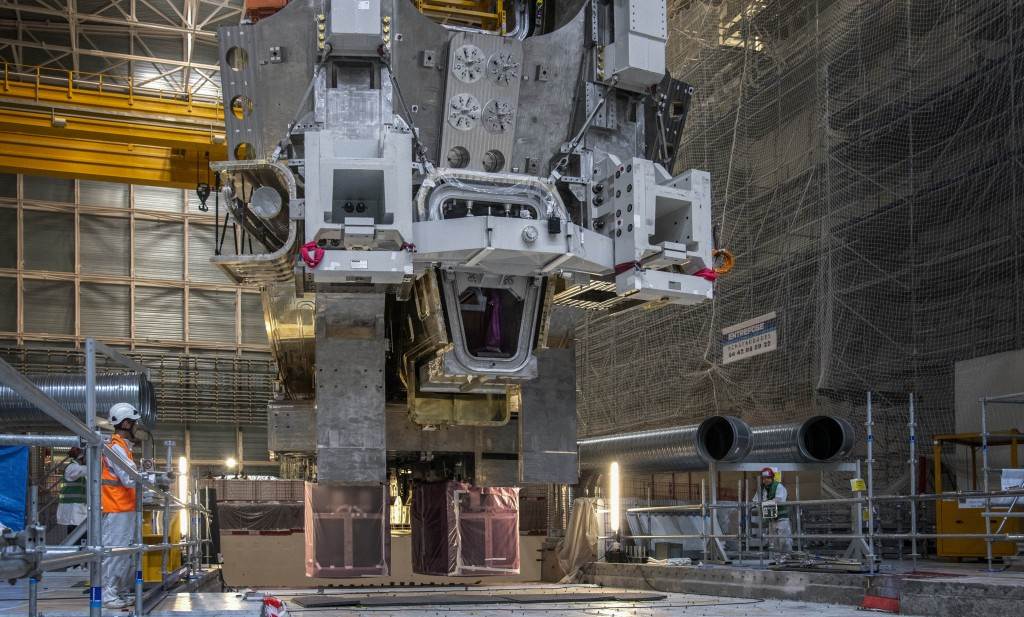

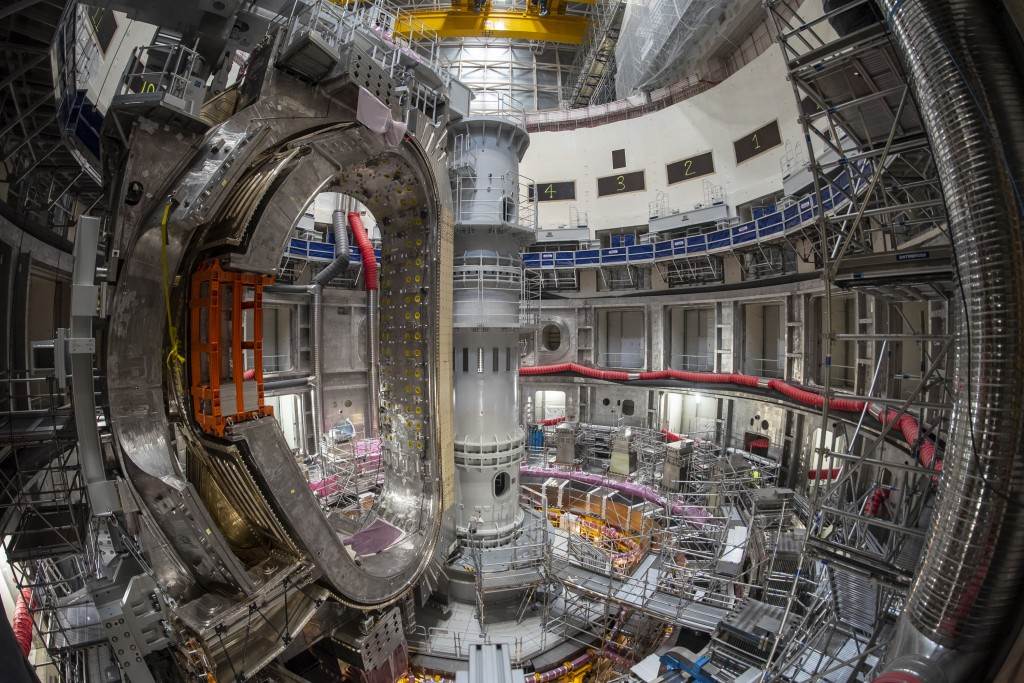

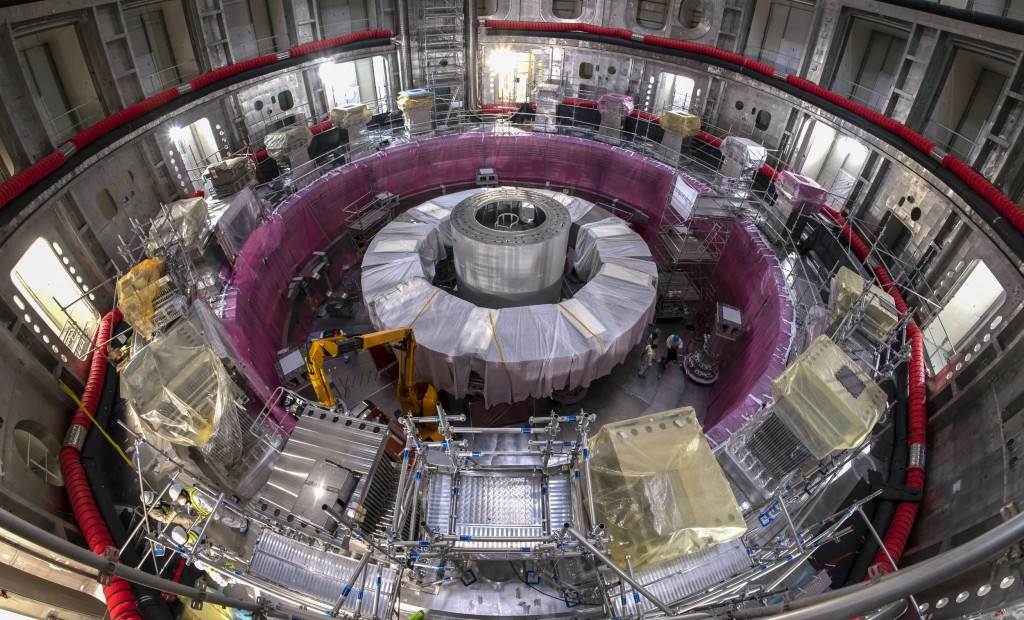

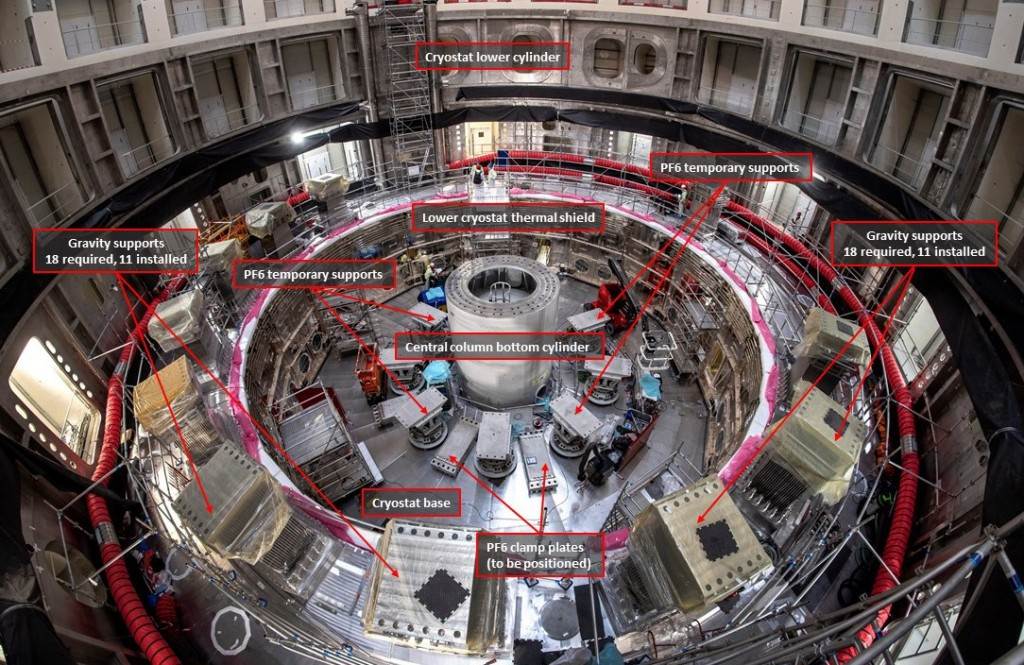

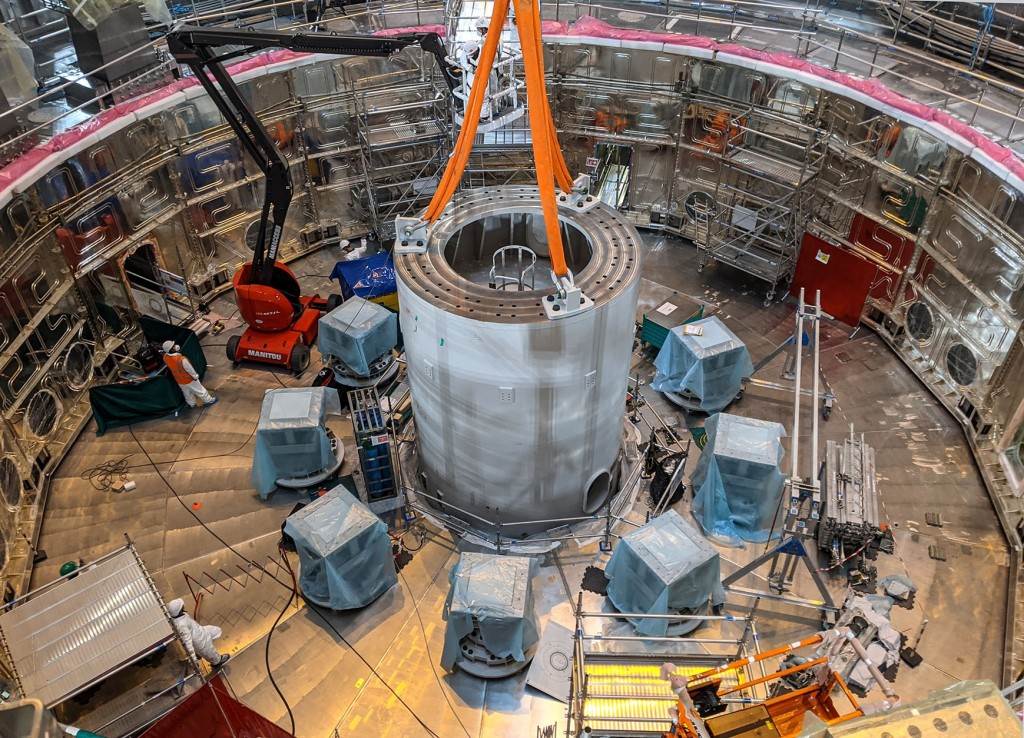

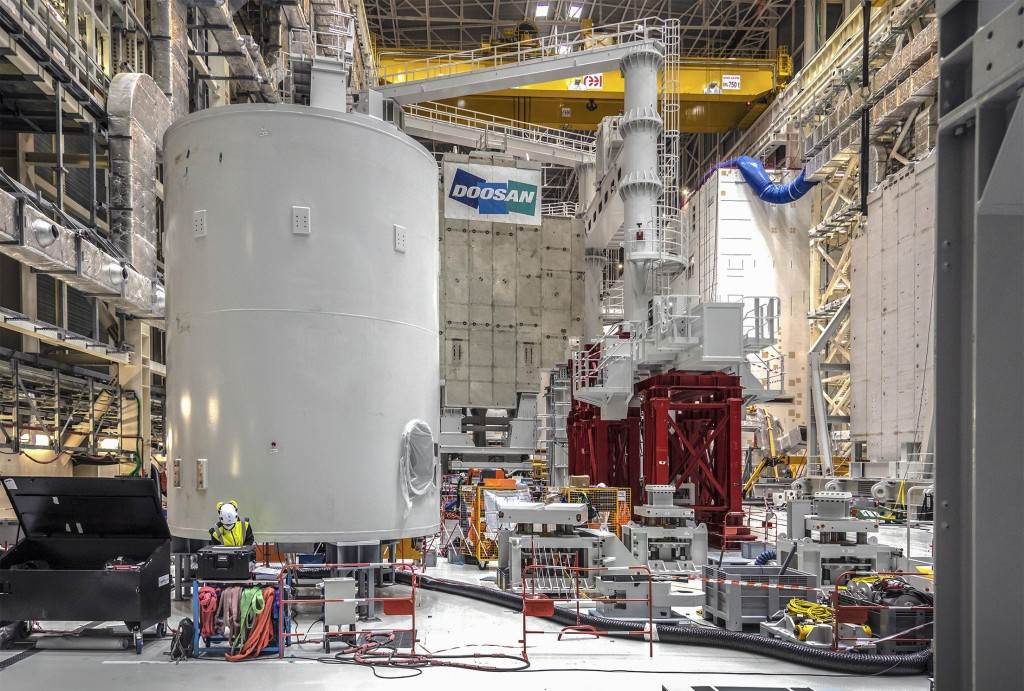

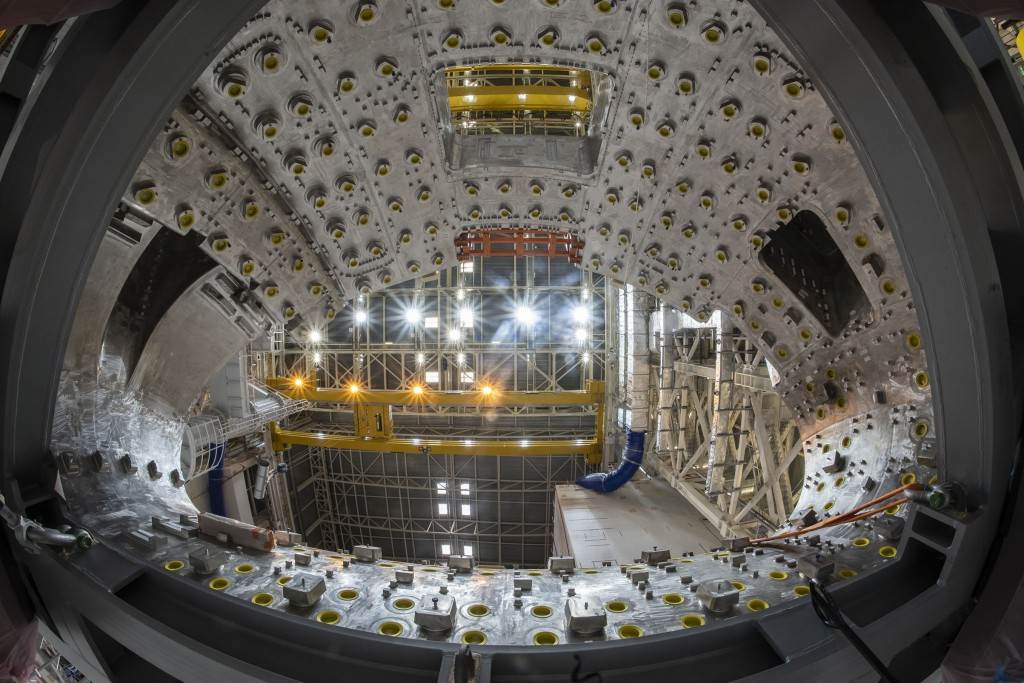

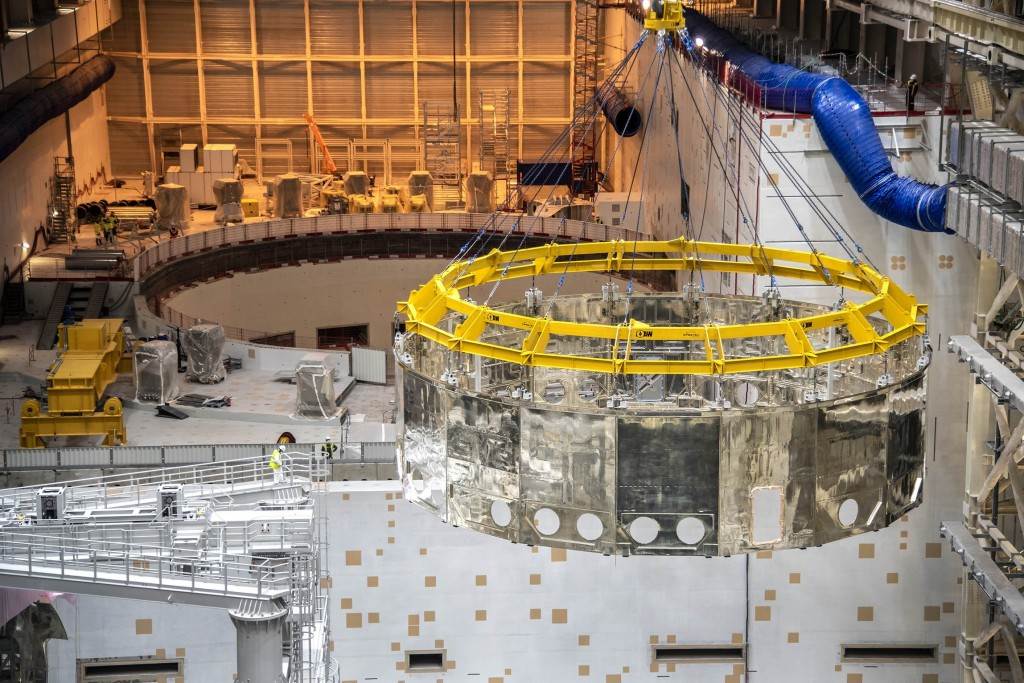

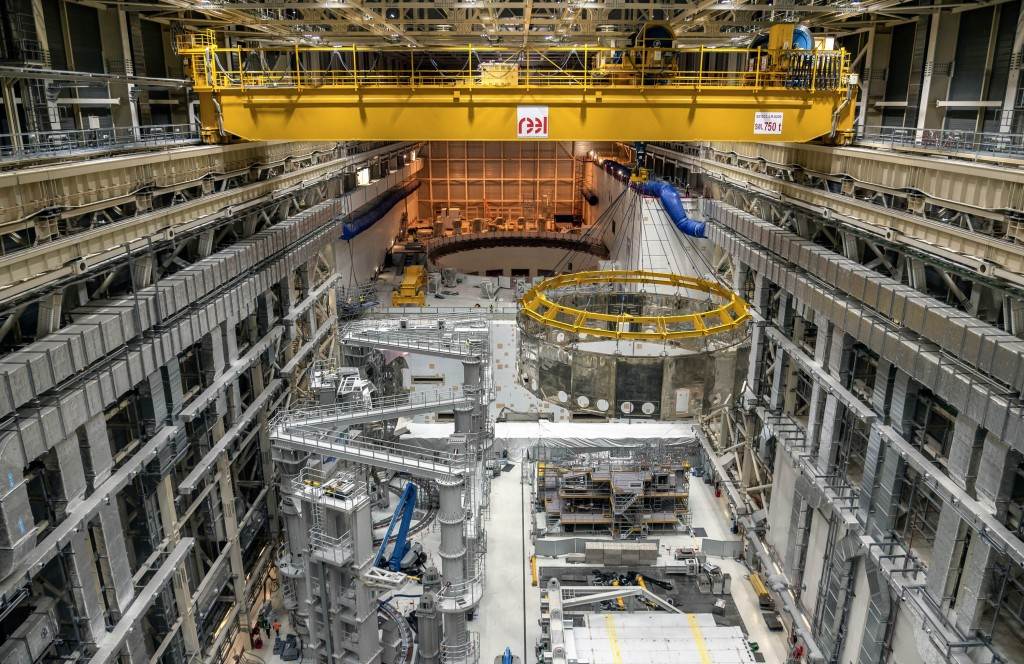

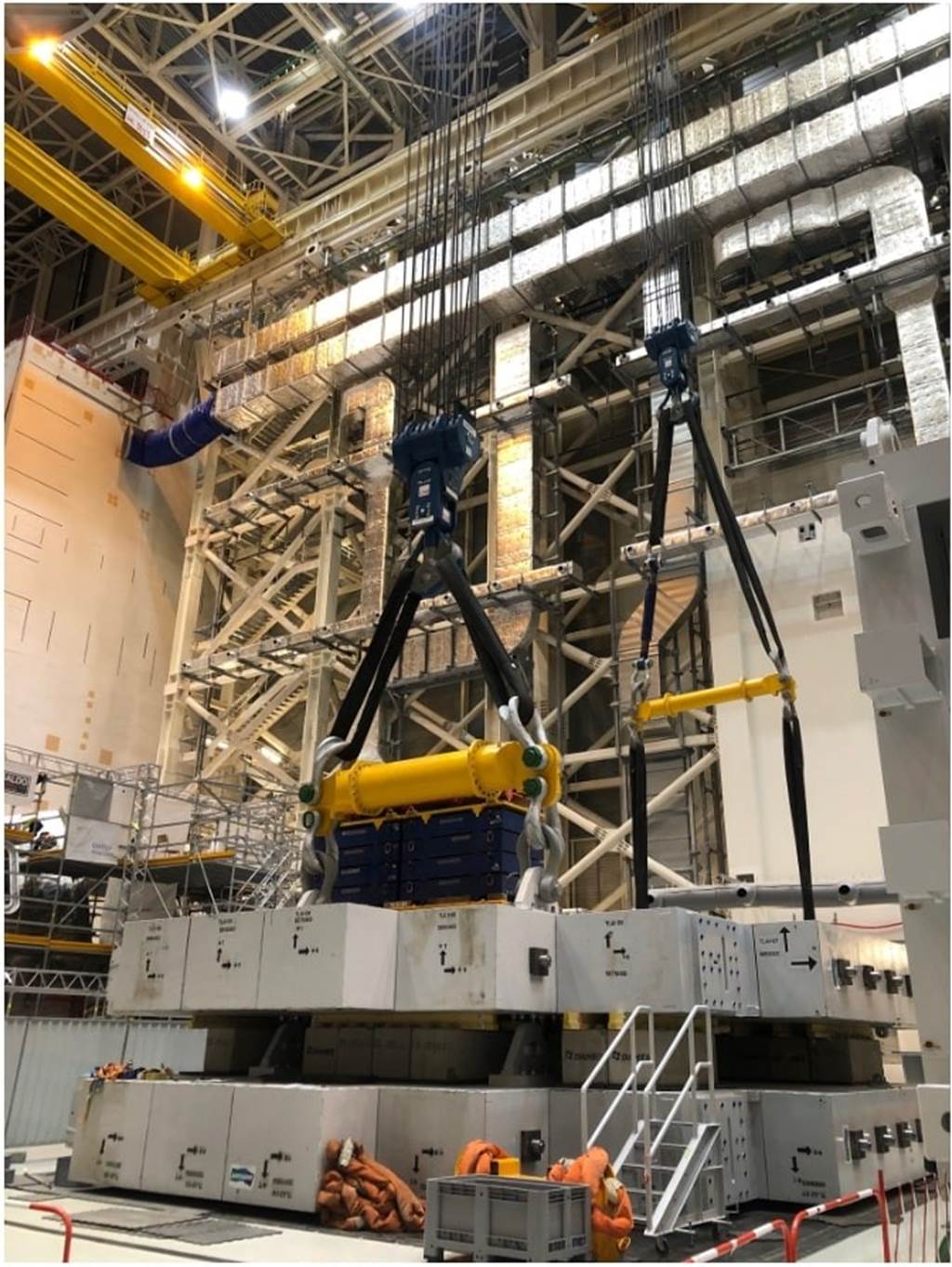

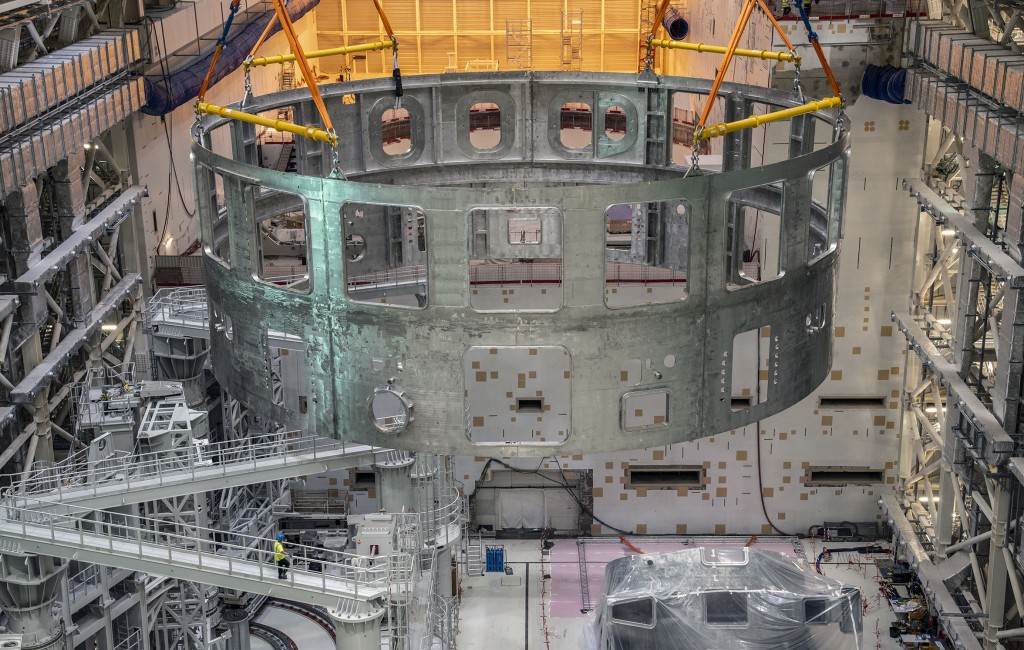

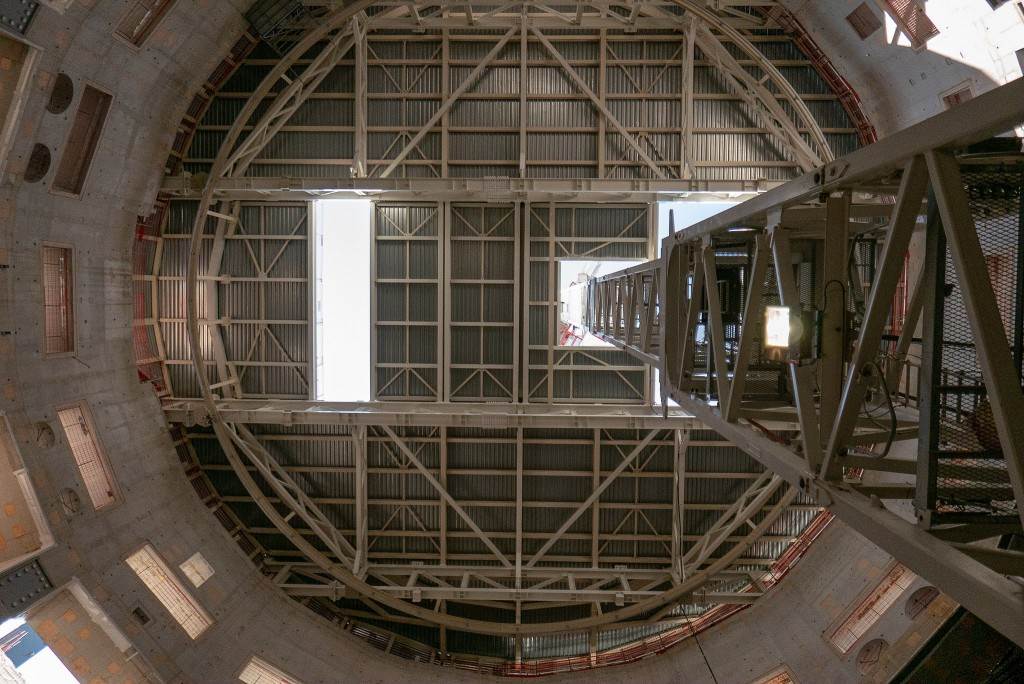

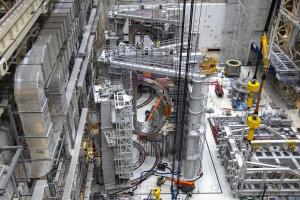

L'installation des éléments procédera du bas vers le haut. Depuis le positionnement de la base du cryostat, au mois de mai 2020, l'assemblage s’est poursuivi avec les éléments de la partie inférieure du cryostat (bobines de champ poloïdal, éléments du cryostat...). Viendront ensuite les neuf modules qui constitueront la chambre à vide toroïdale du tokamak, les éléments de la partie supérieure de la machine et, en dernier lieu, le couvercle du cryostat.

Le travail de la phase d’assemblage est effectué au quotidien par des sous-traitants sous la surveillance des équipes d’ITER Organization :

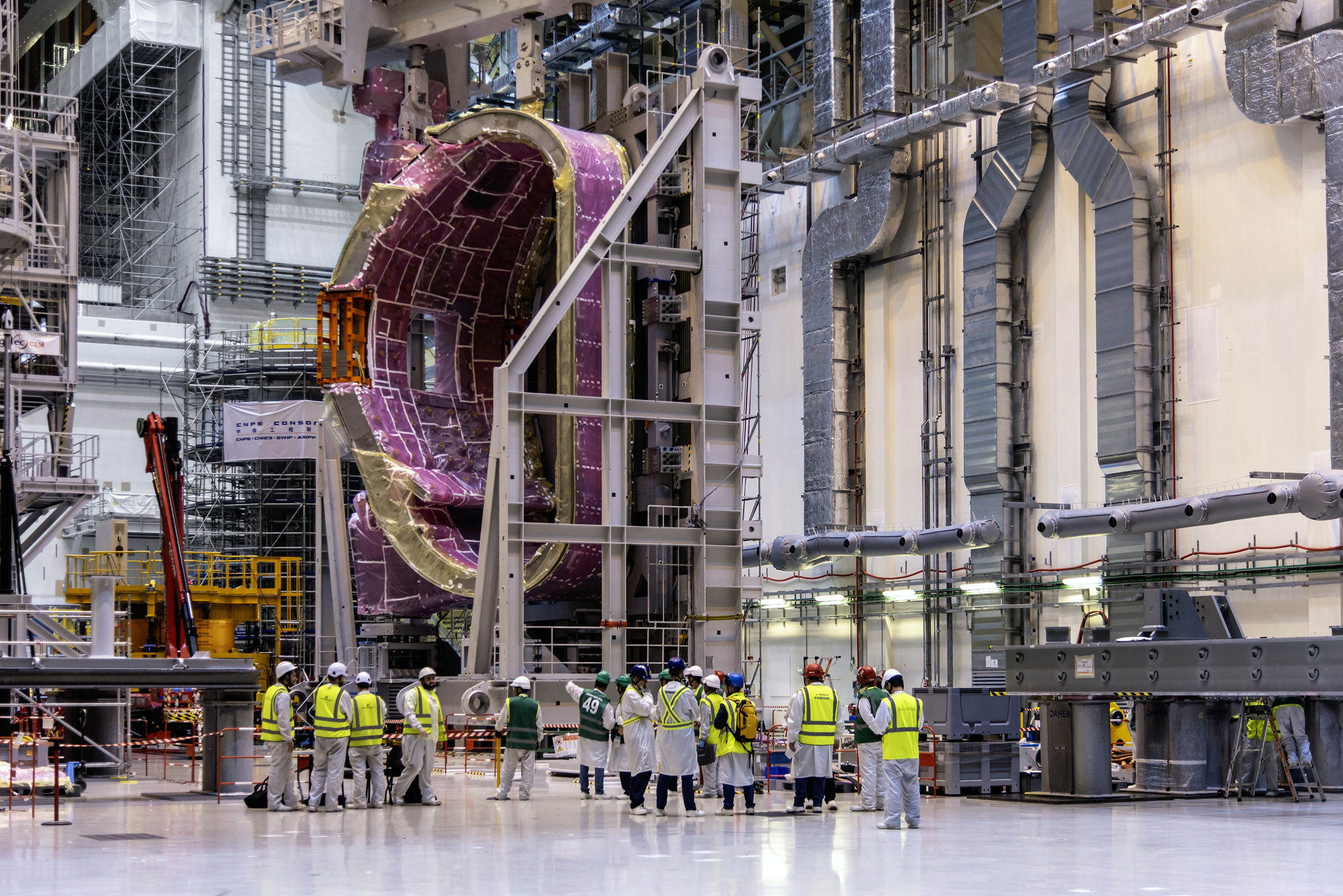

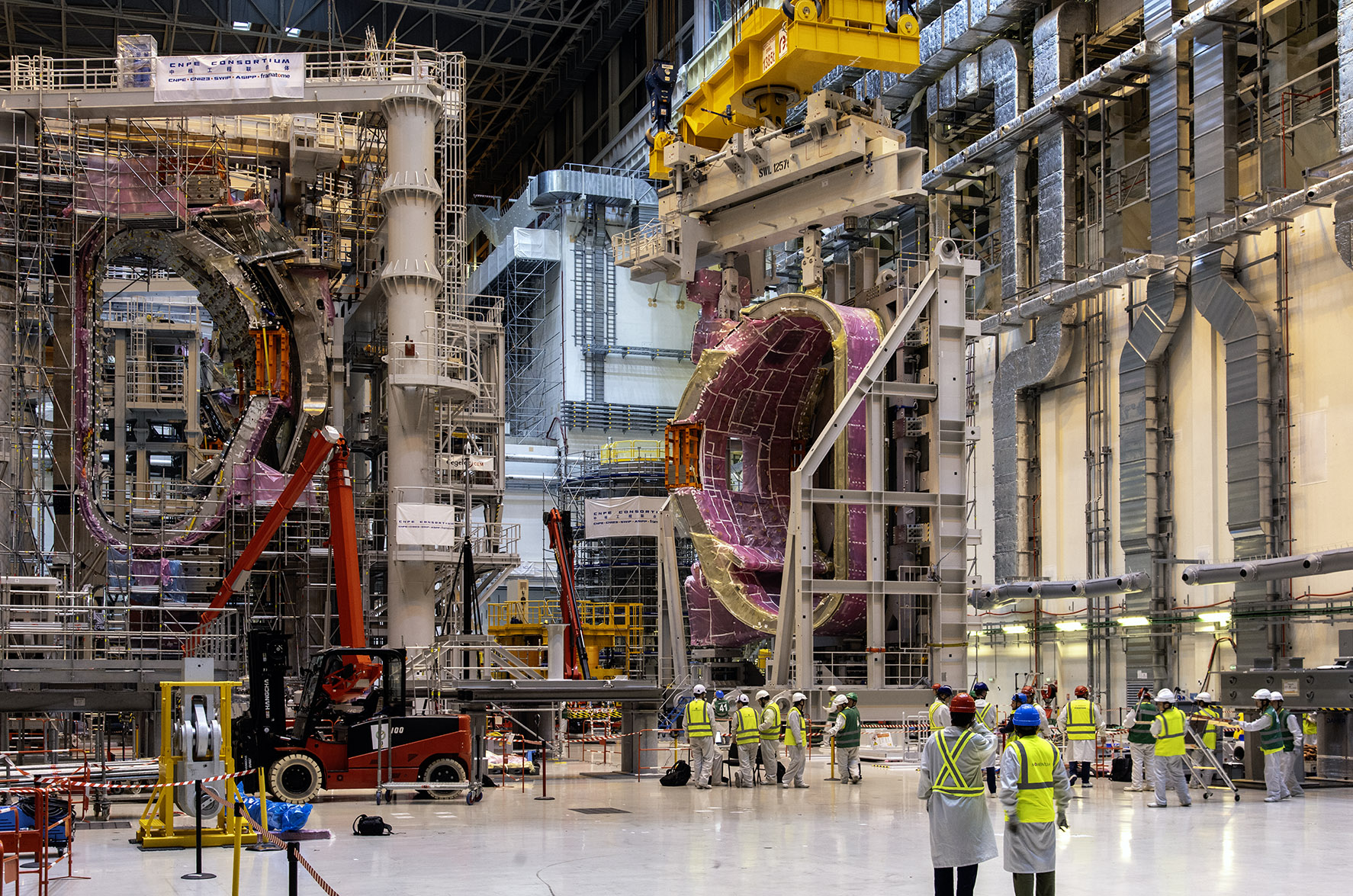

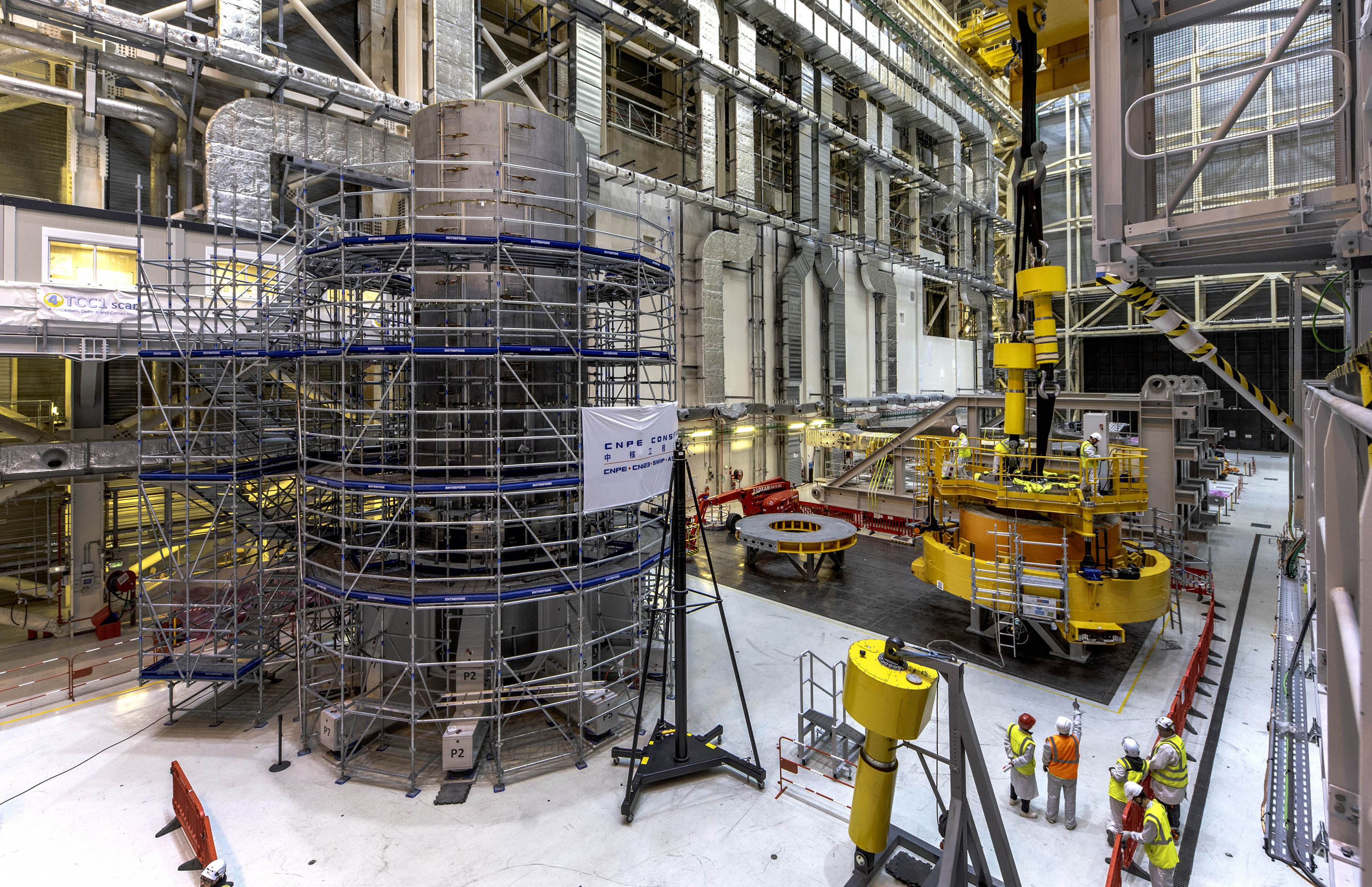

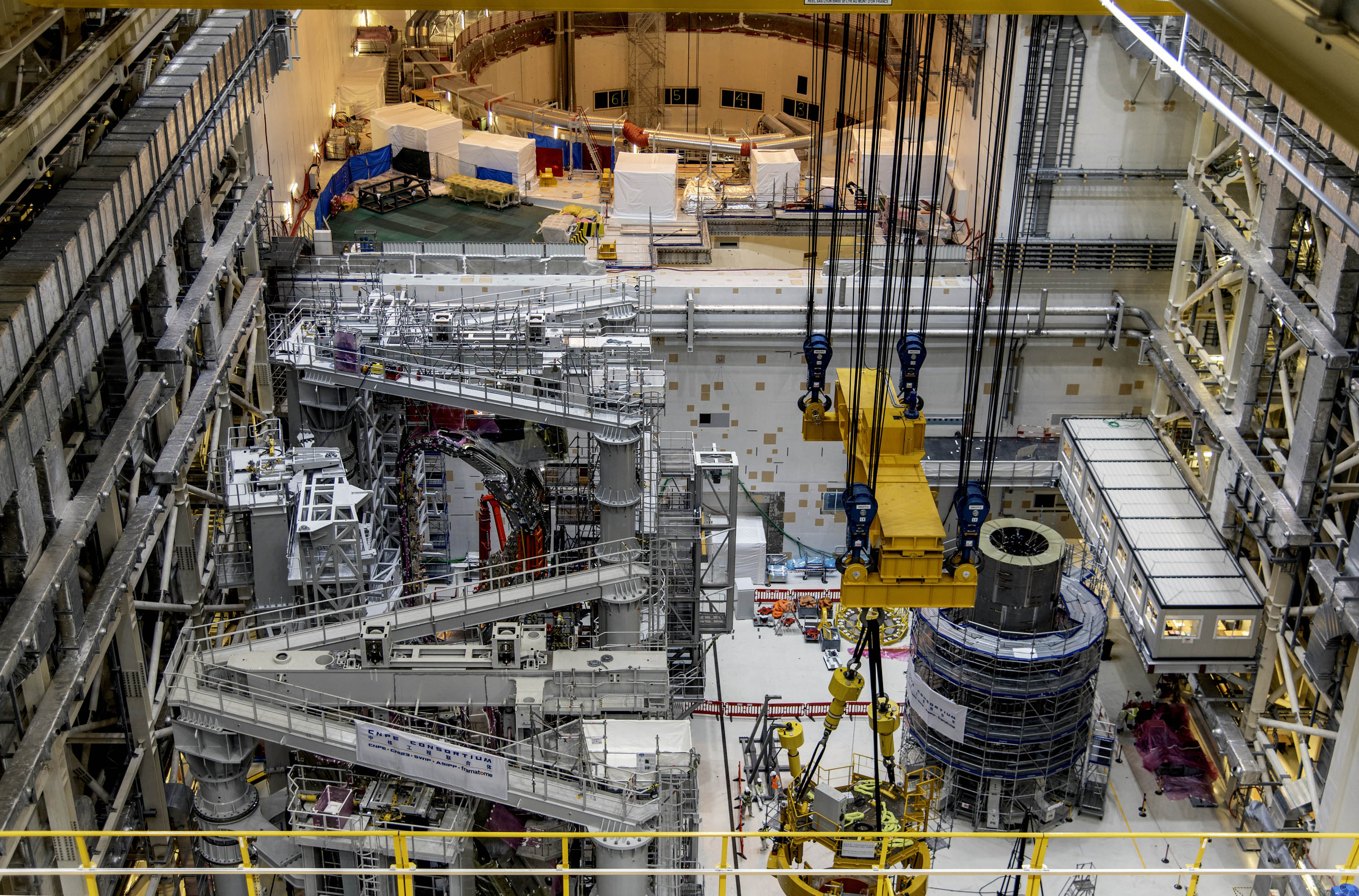

Assemblage de la machine dans la fosse

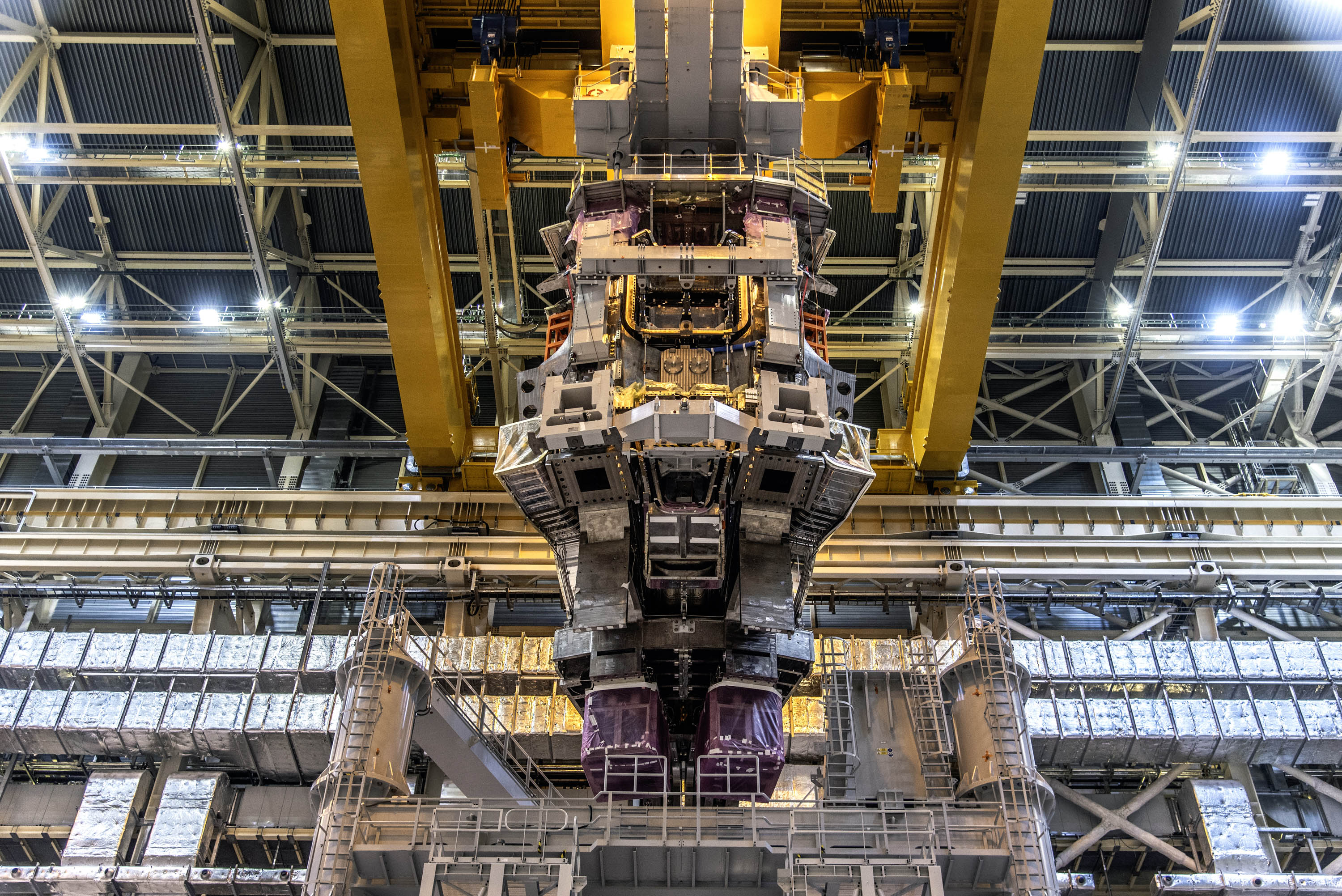

Le consortium CNPE (China Nuclear Power Engineering; China Nuclear Industry 23 Construction Company Ltd.; Southwestern Institute of Physics; Institute of Plasma Physics, Chinese Academy of Sciences ASIPP et Framatome) est responsable de l'assemblage du tokamak (cryostat et écran thermique du cryostat, alimentation des aimants, solénoïde central, bobines, structures de refroidissement, instrumentation).

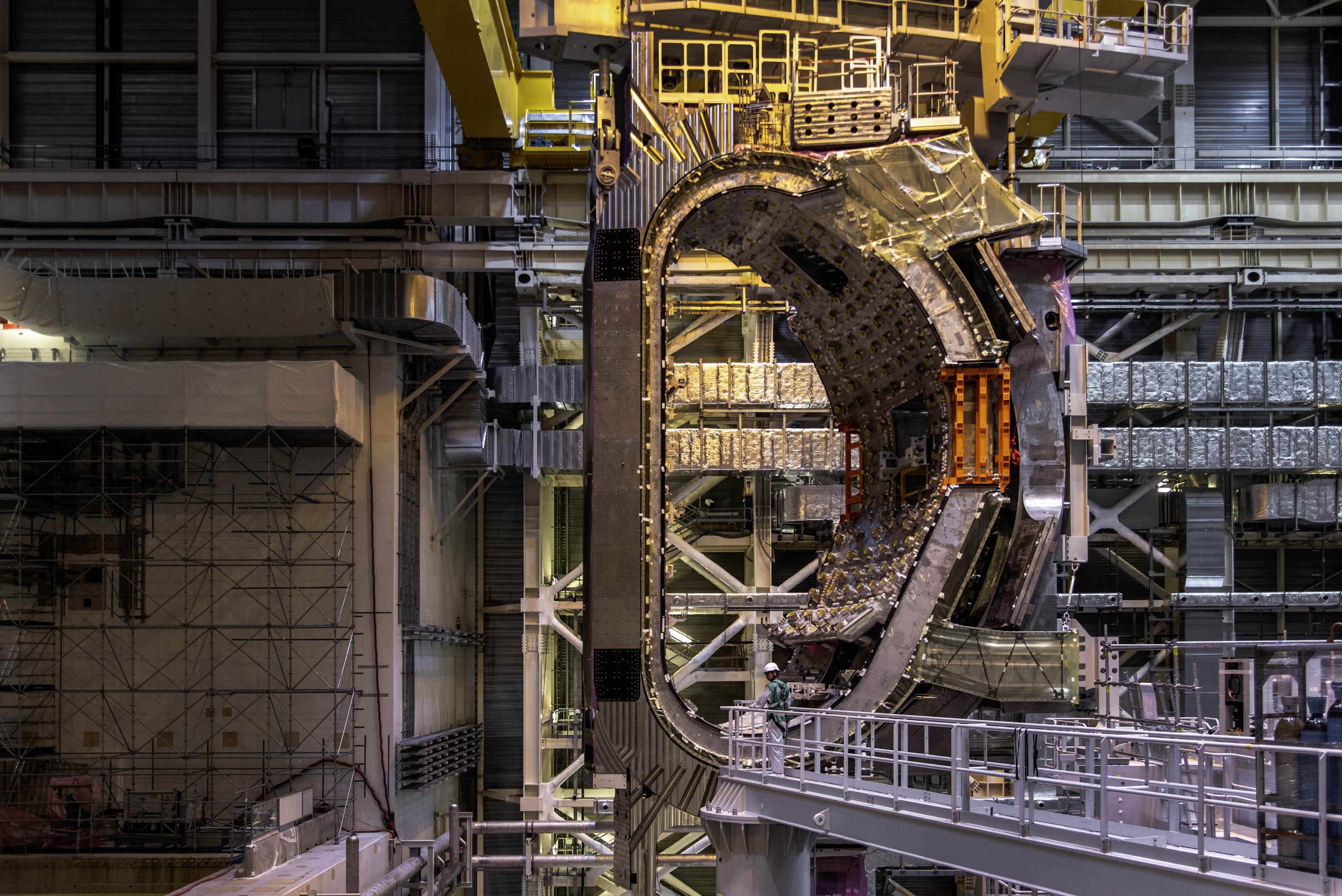

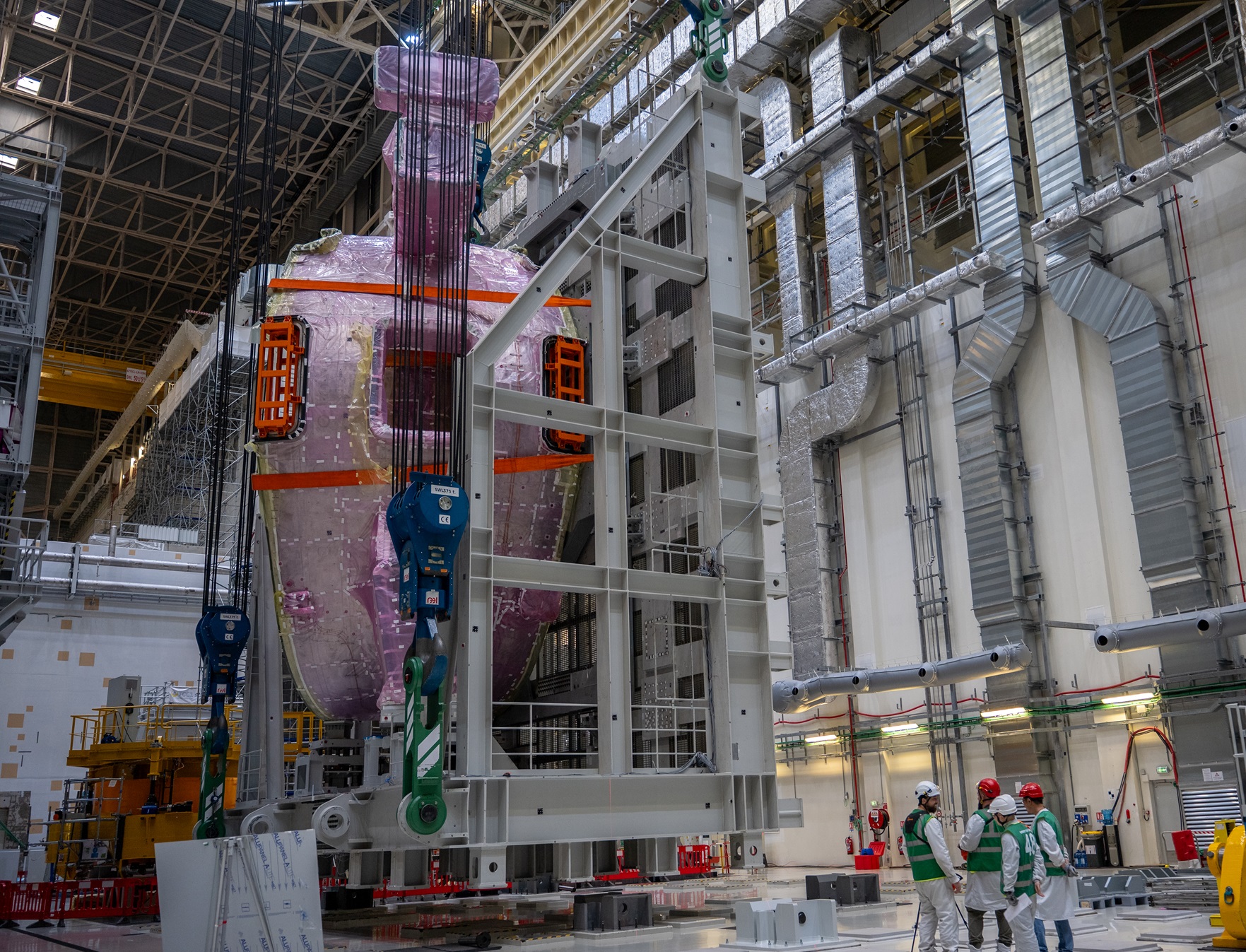

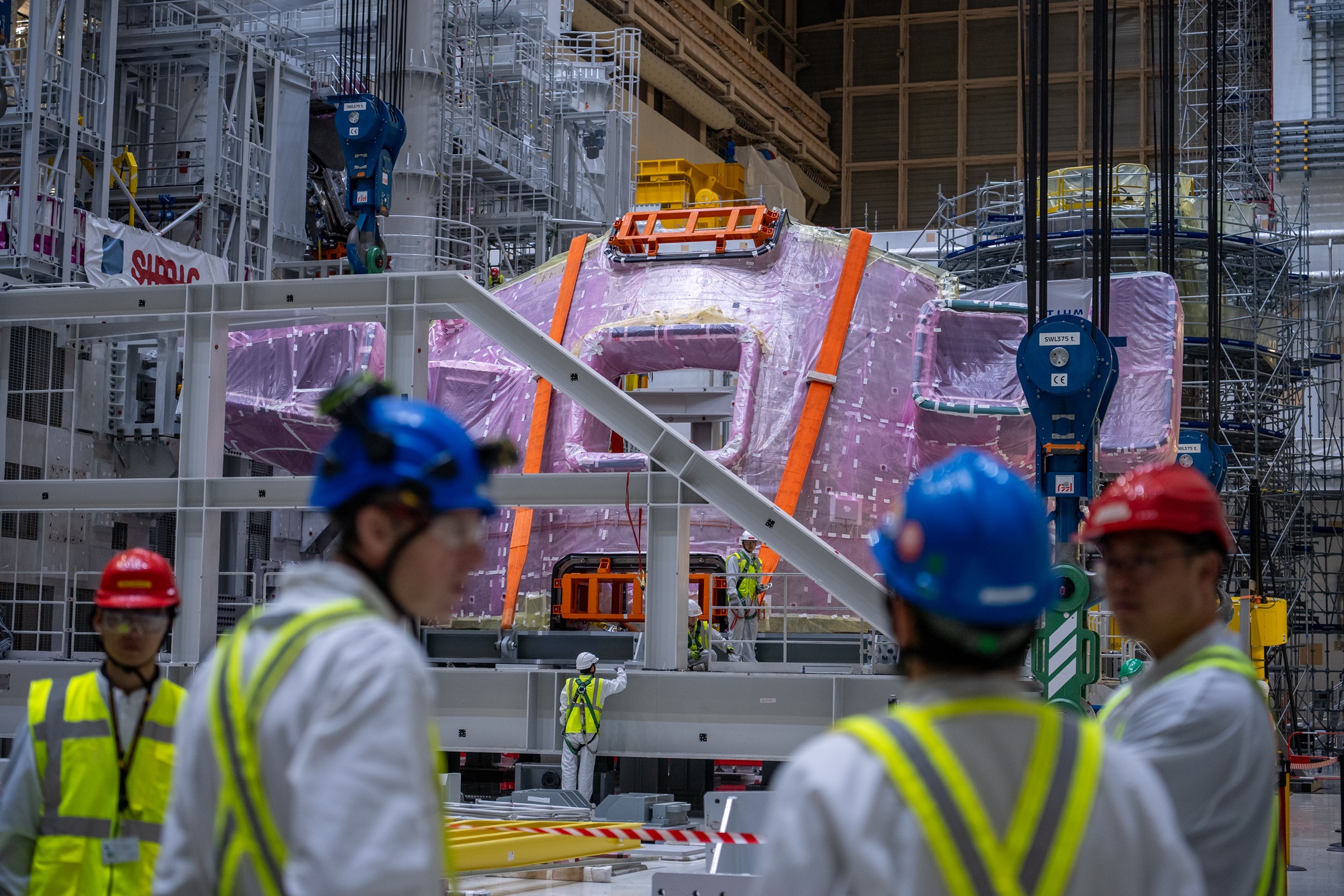

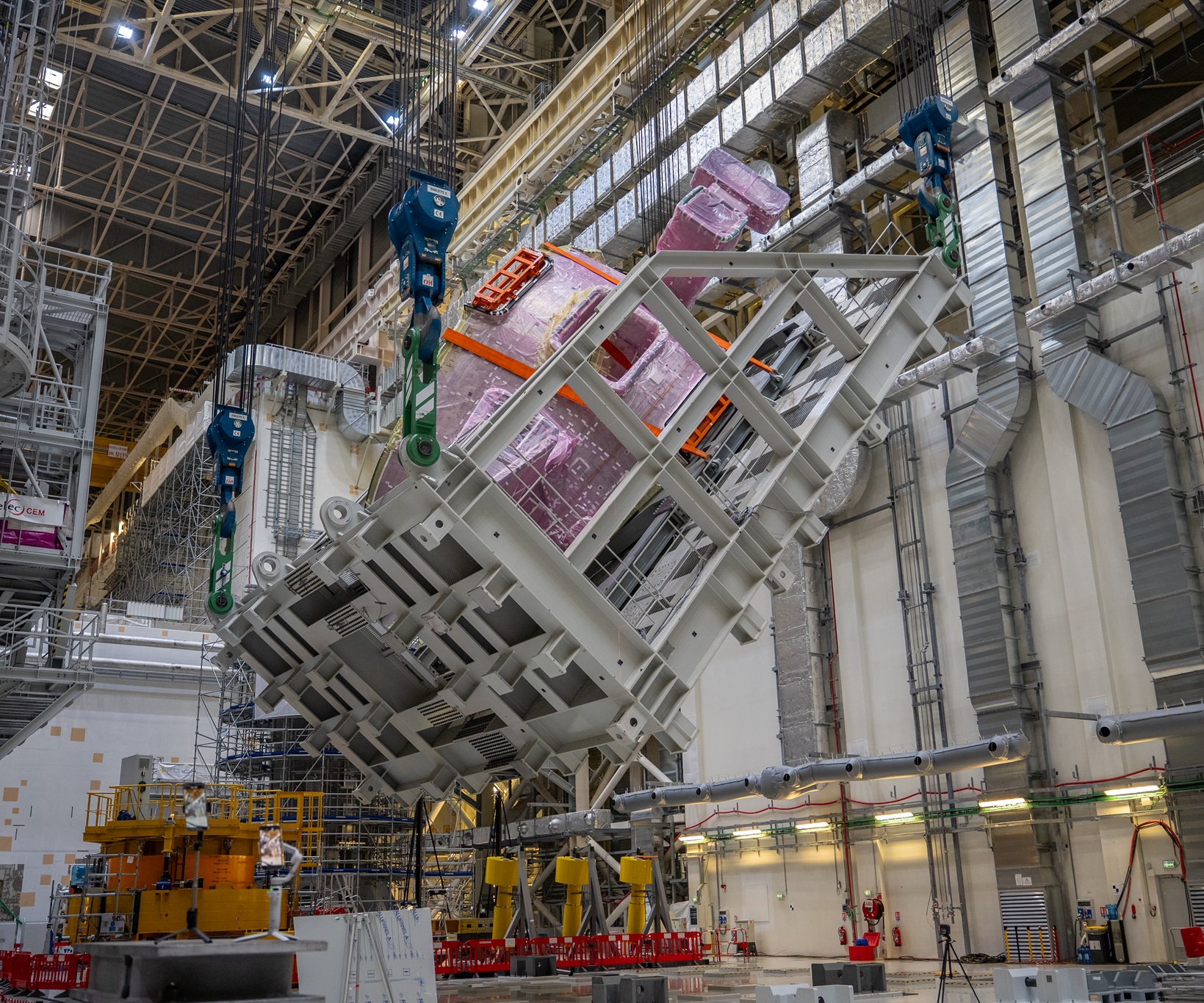

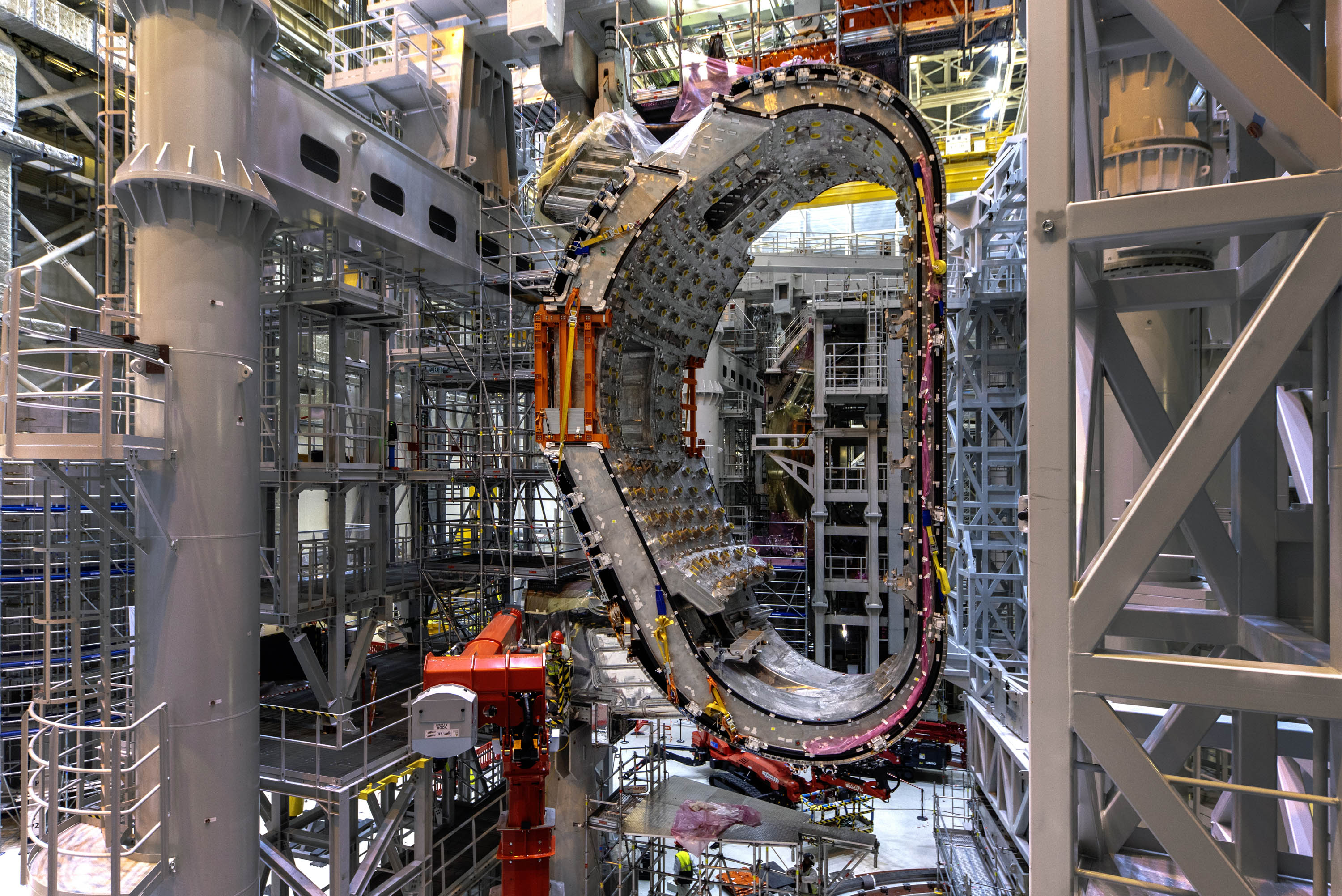

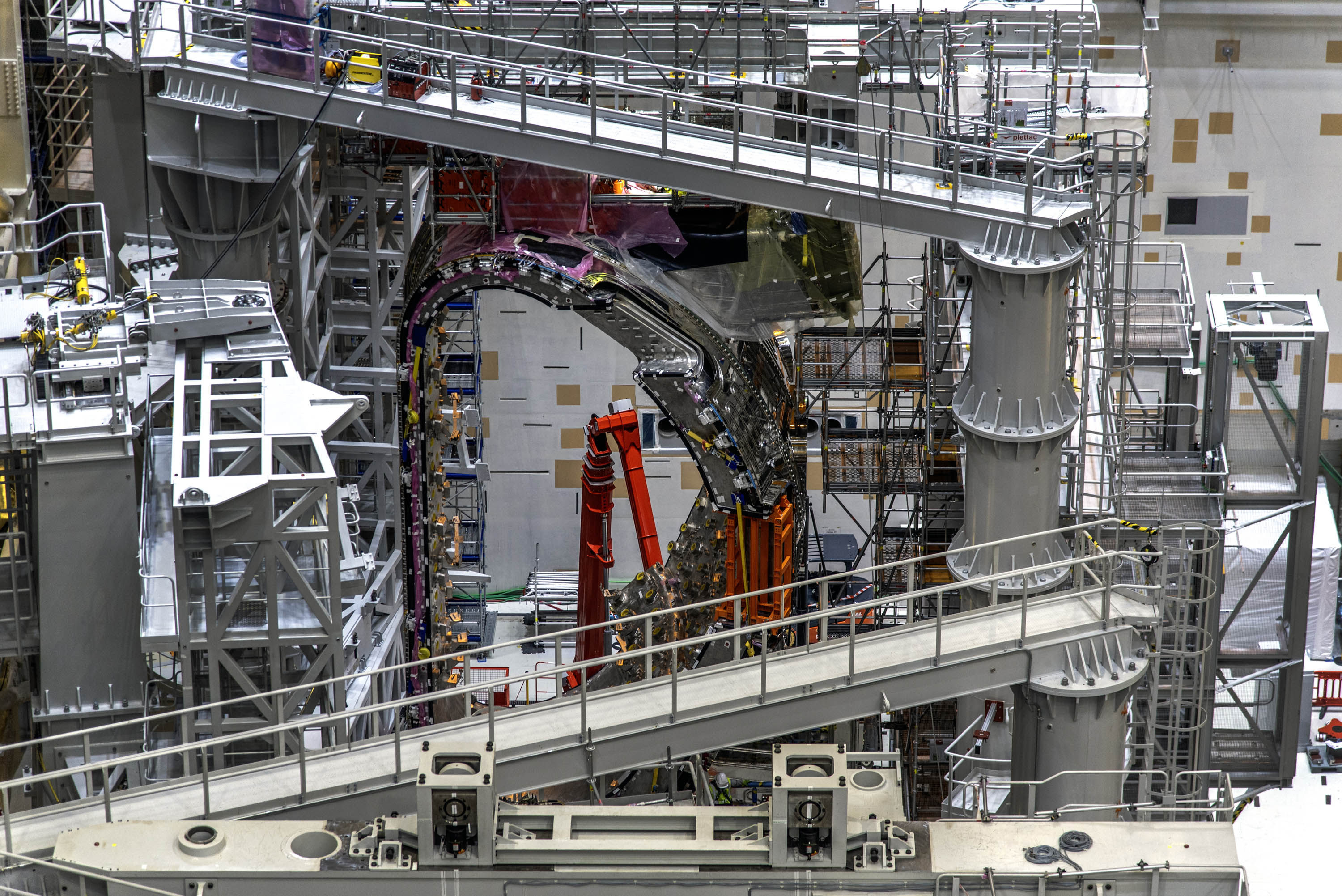

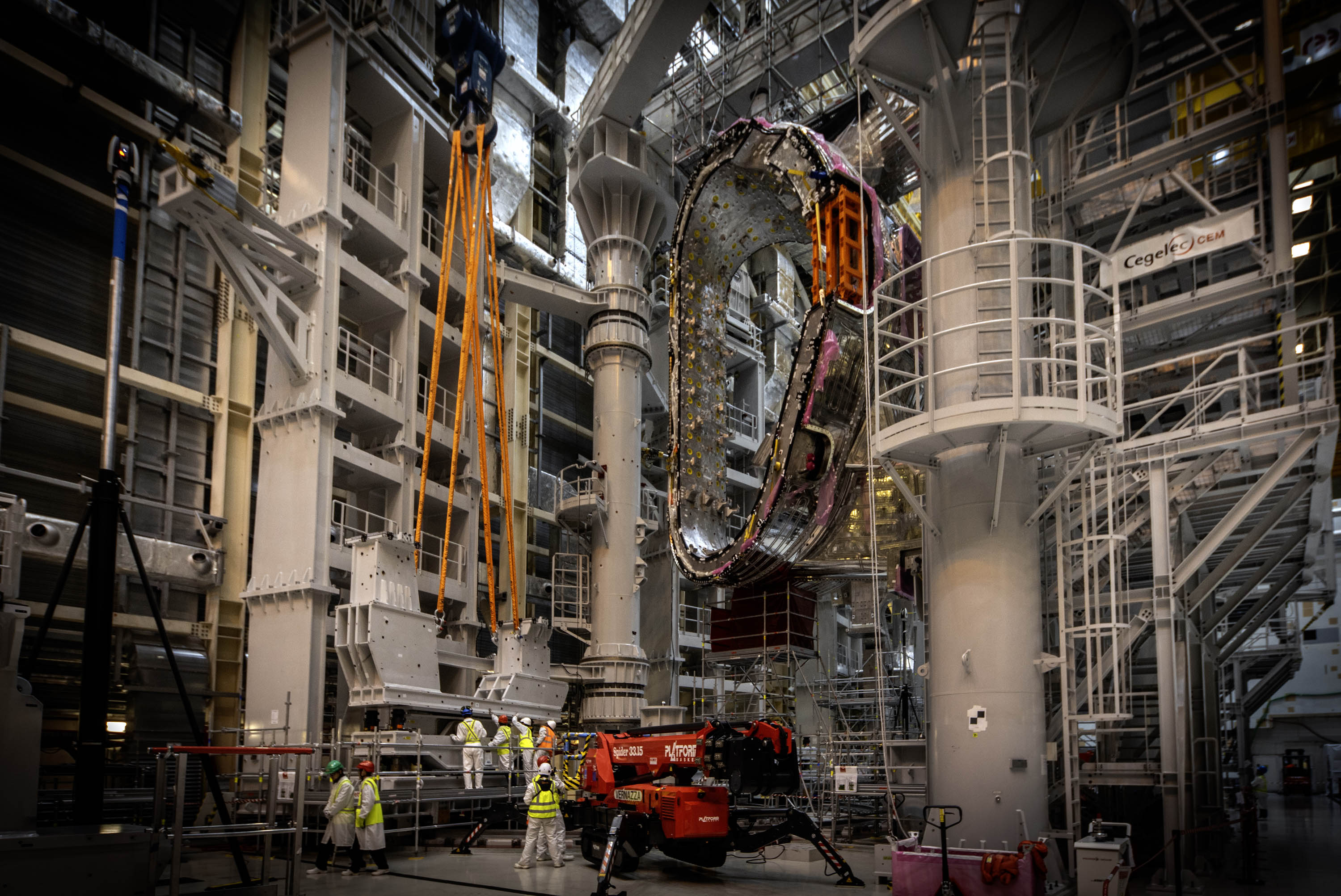

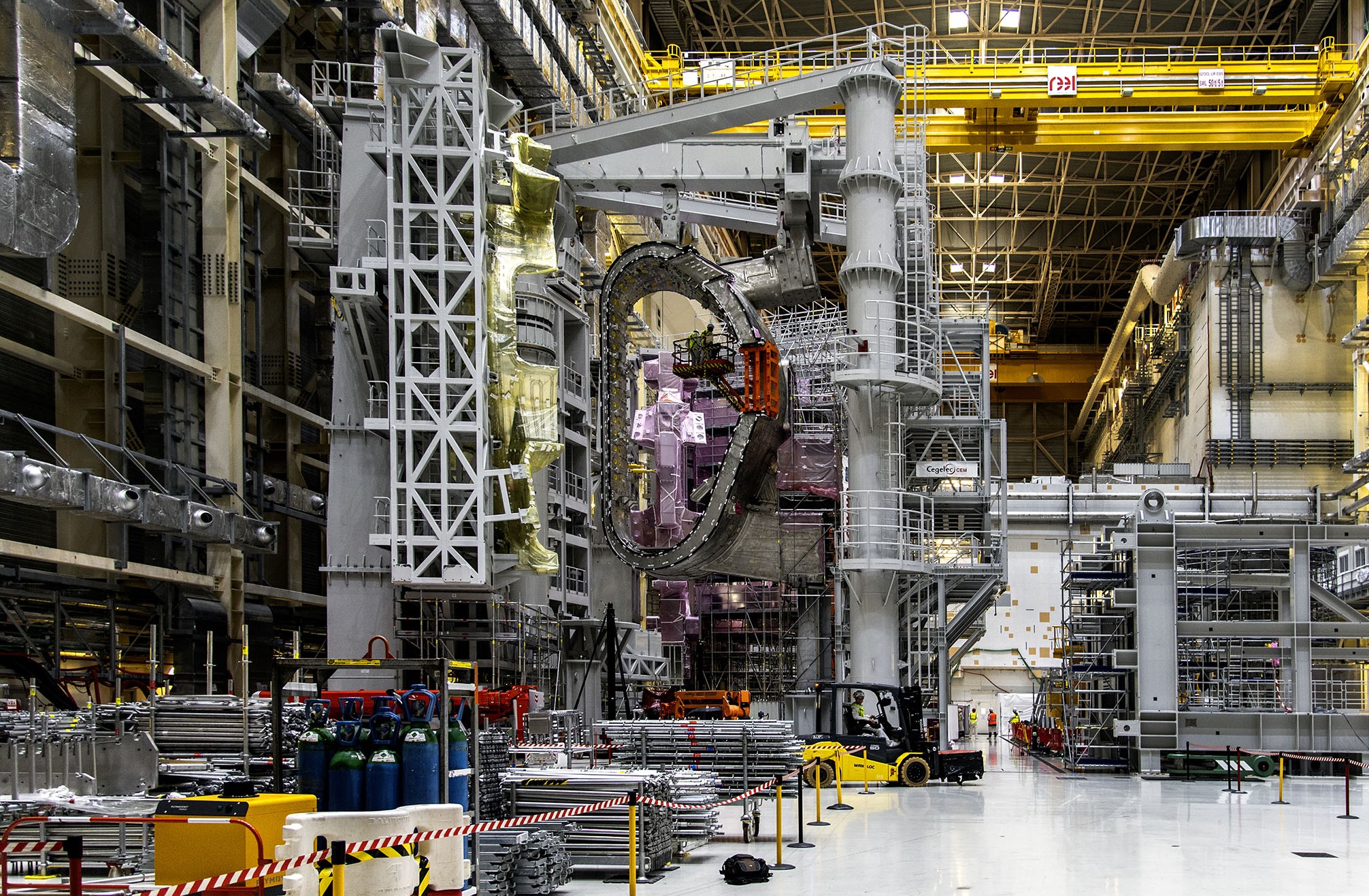

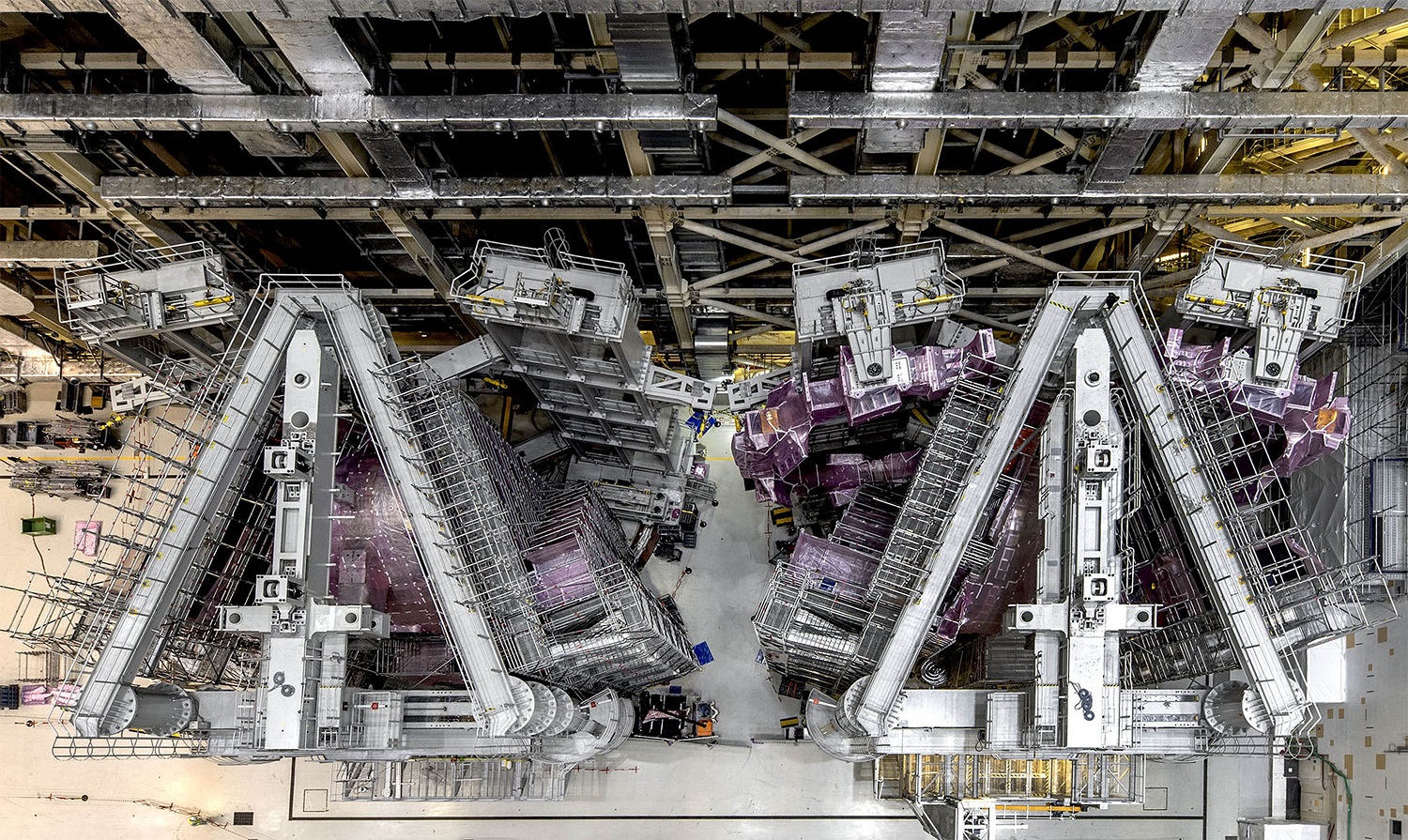

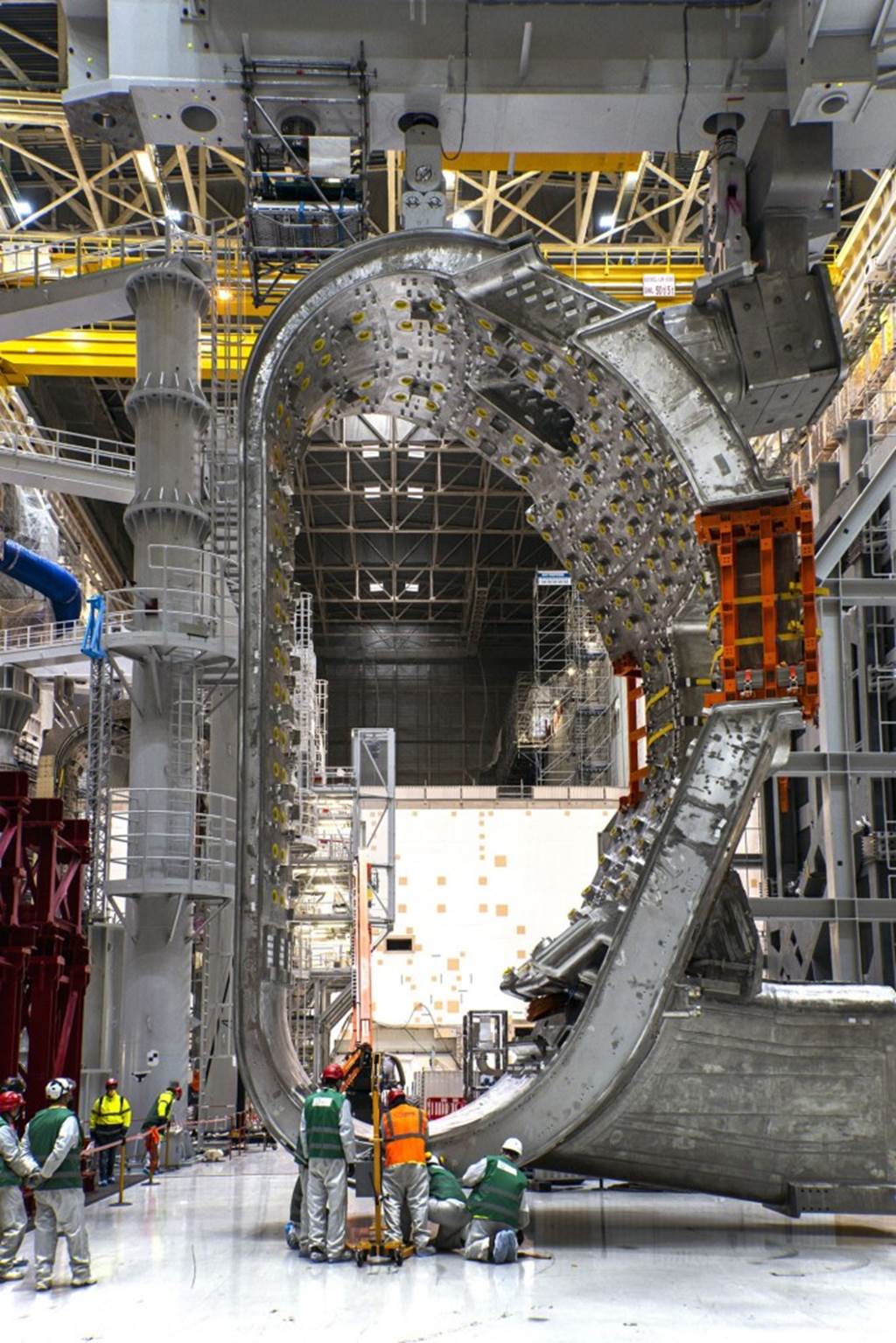

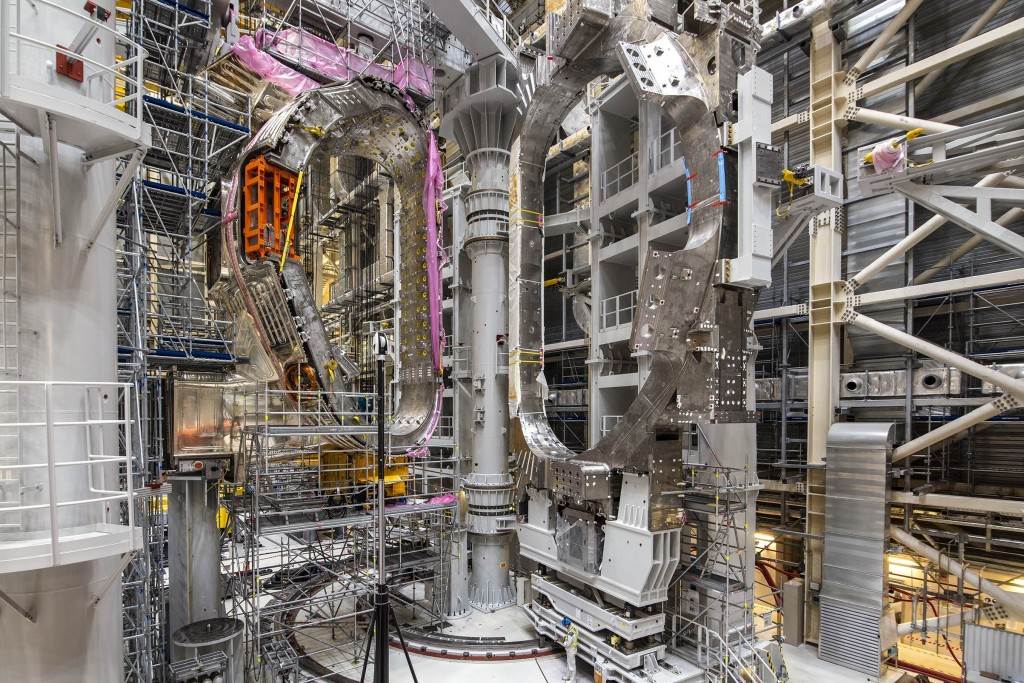

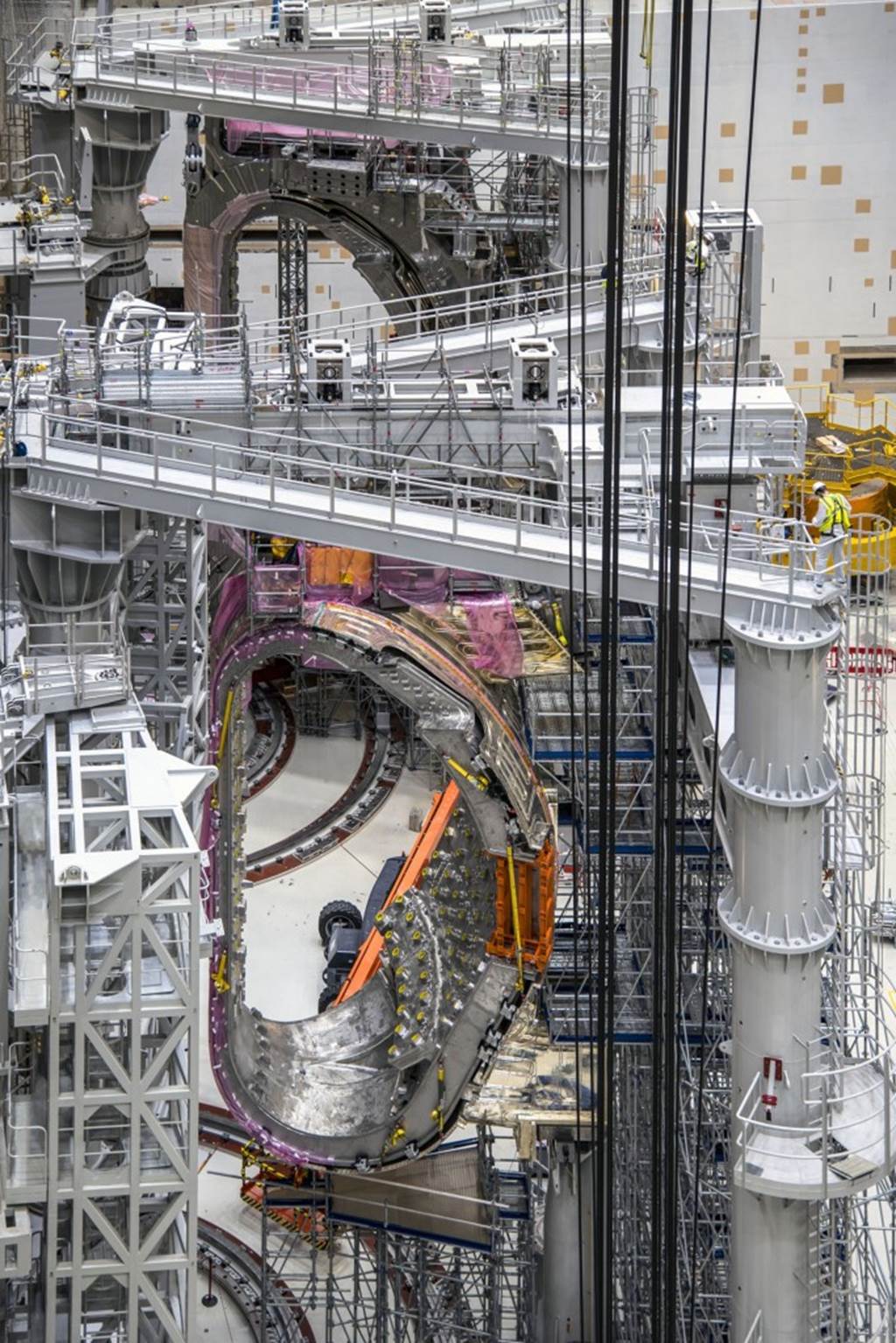

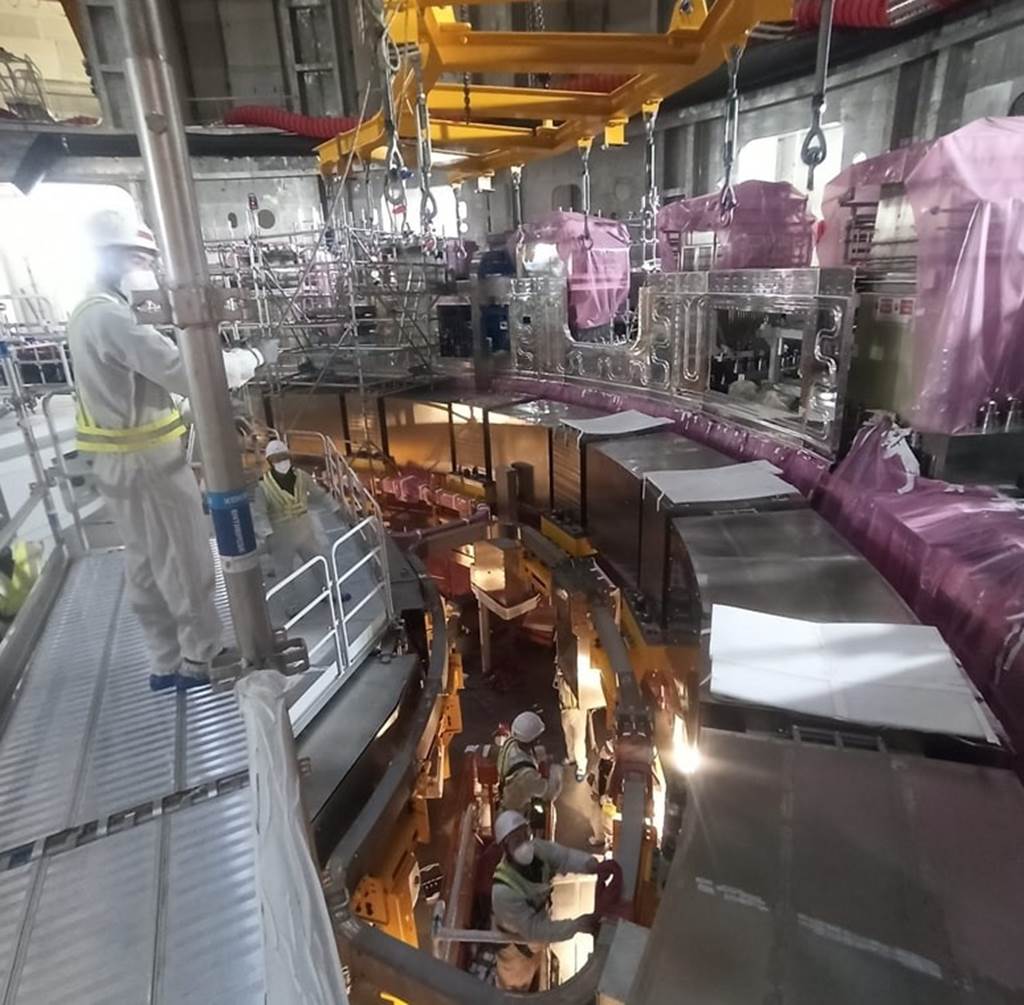

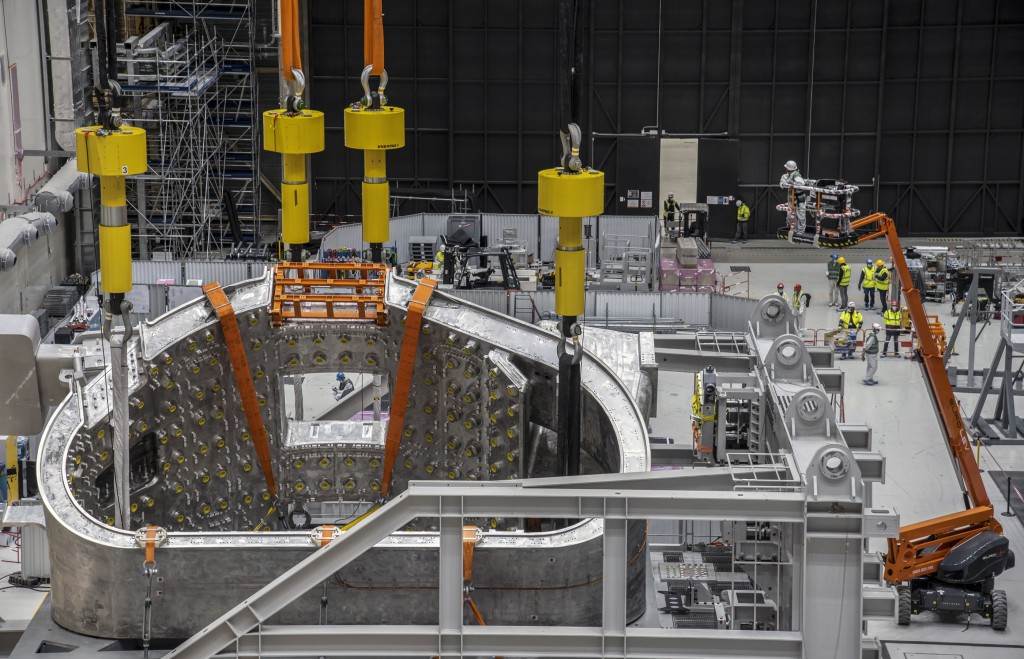

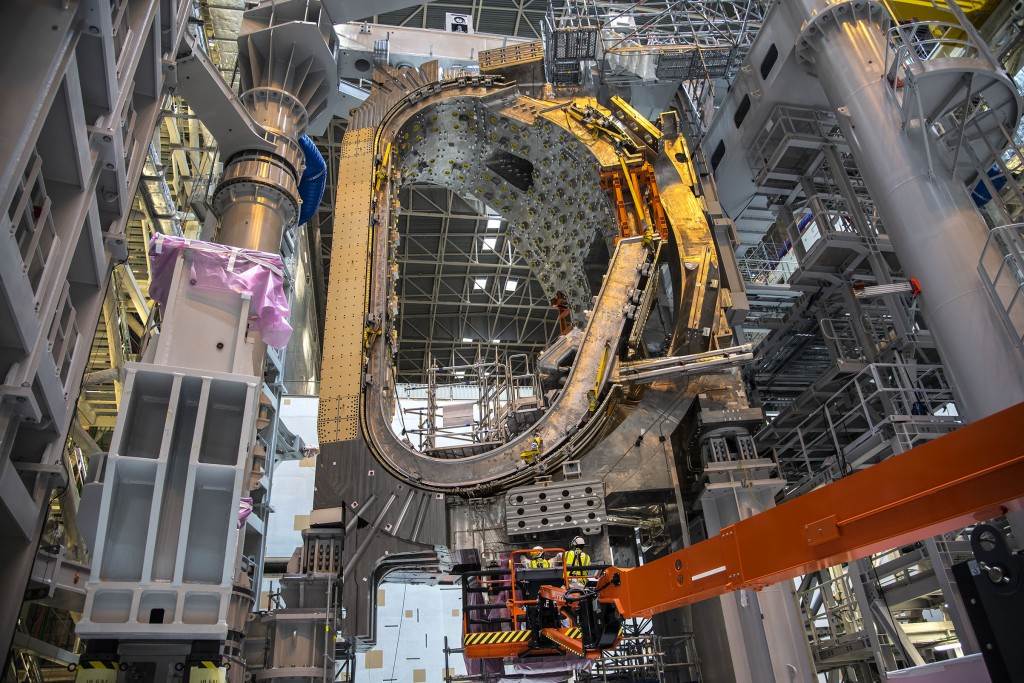

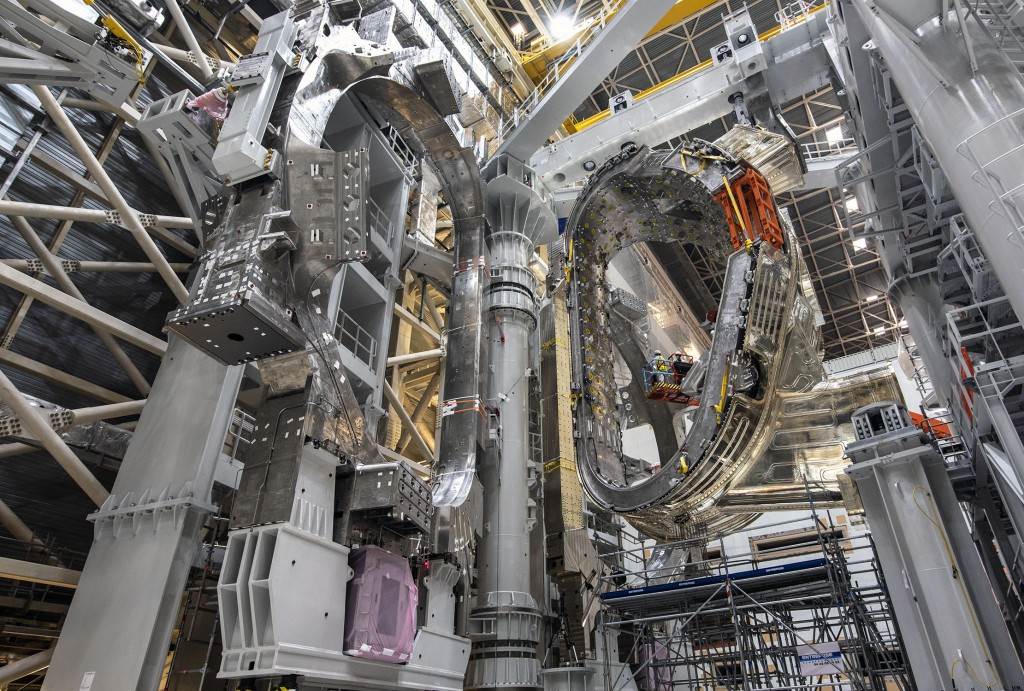

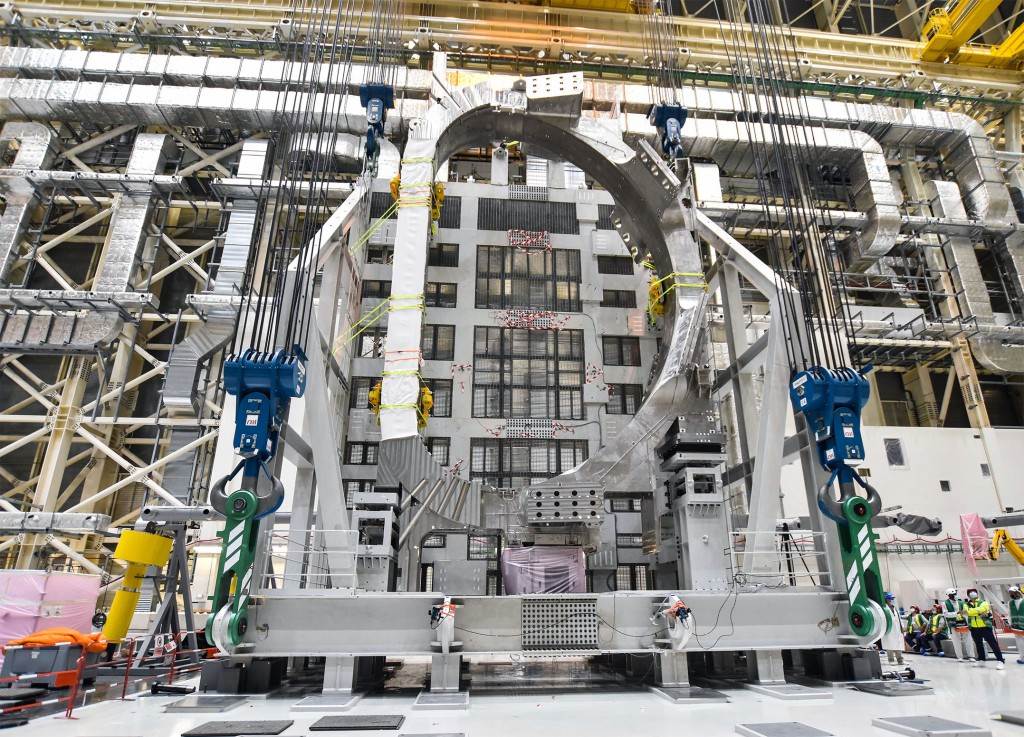

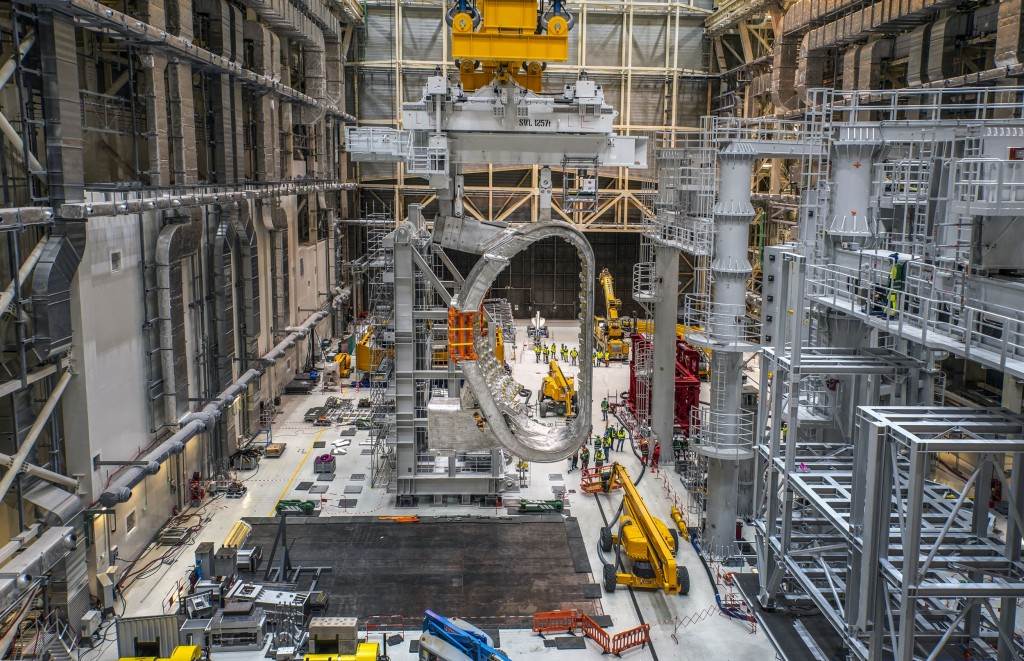

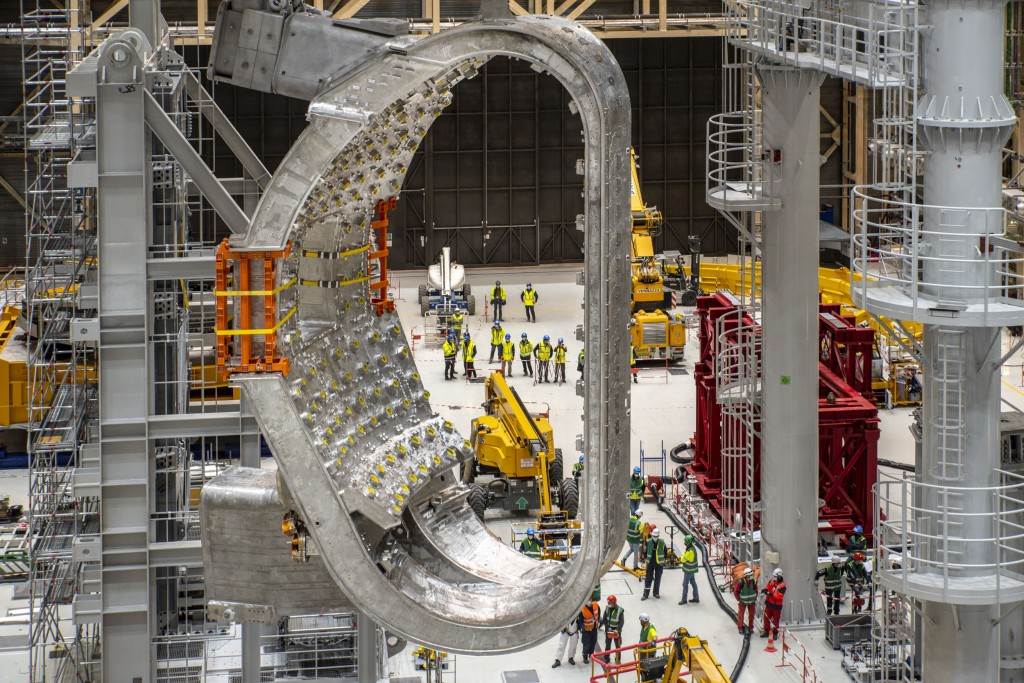

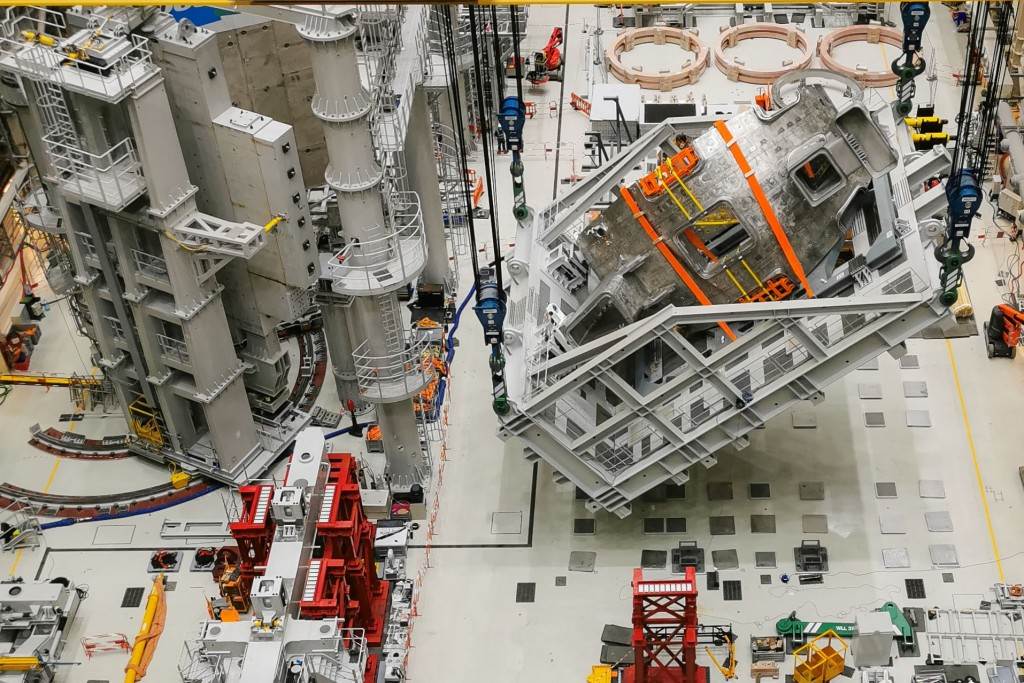

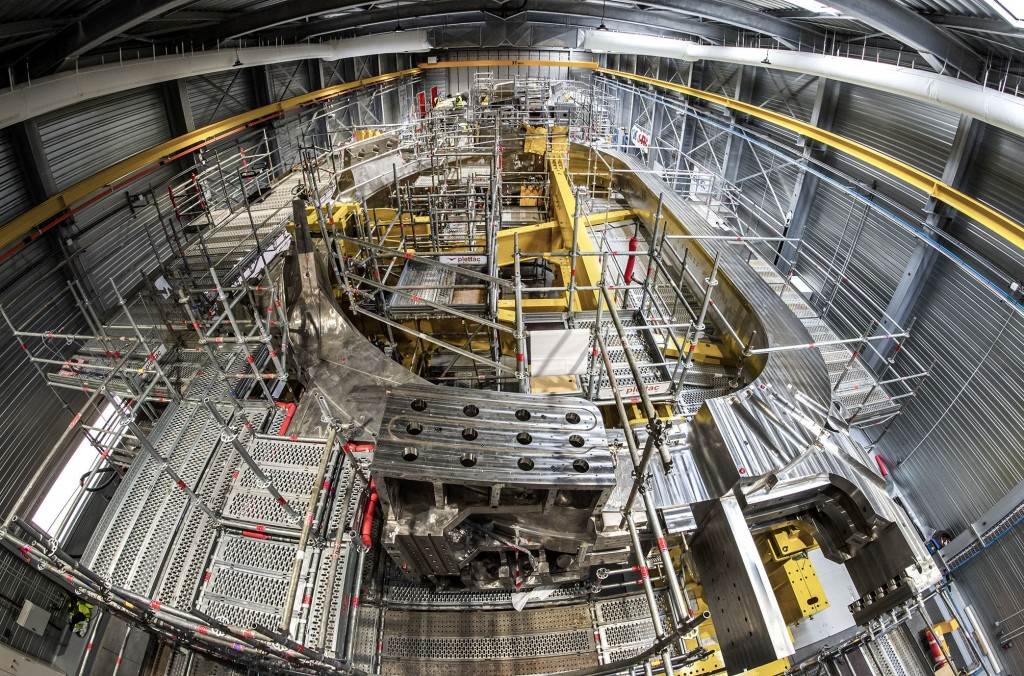

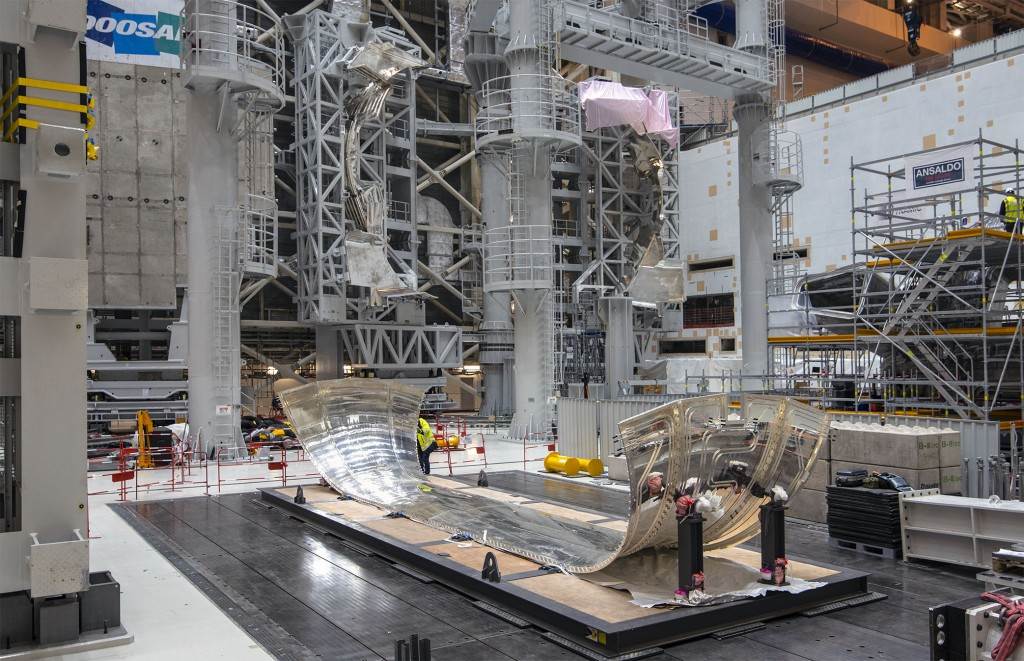

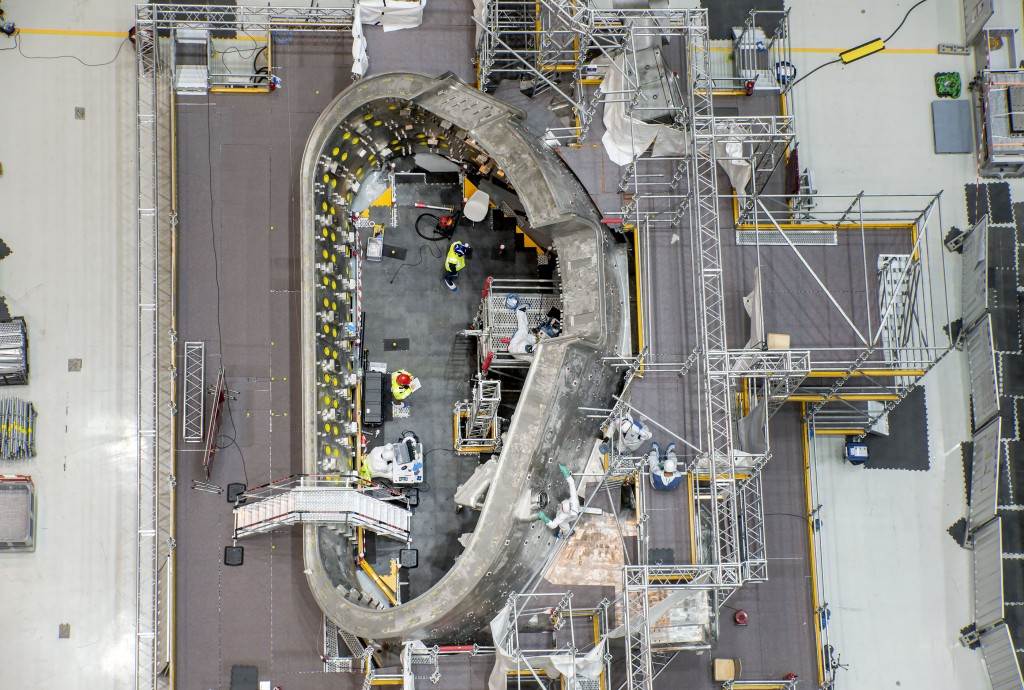

Assemblage de l’enceinte à vide

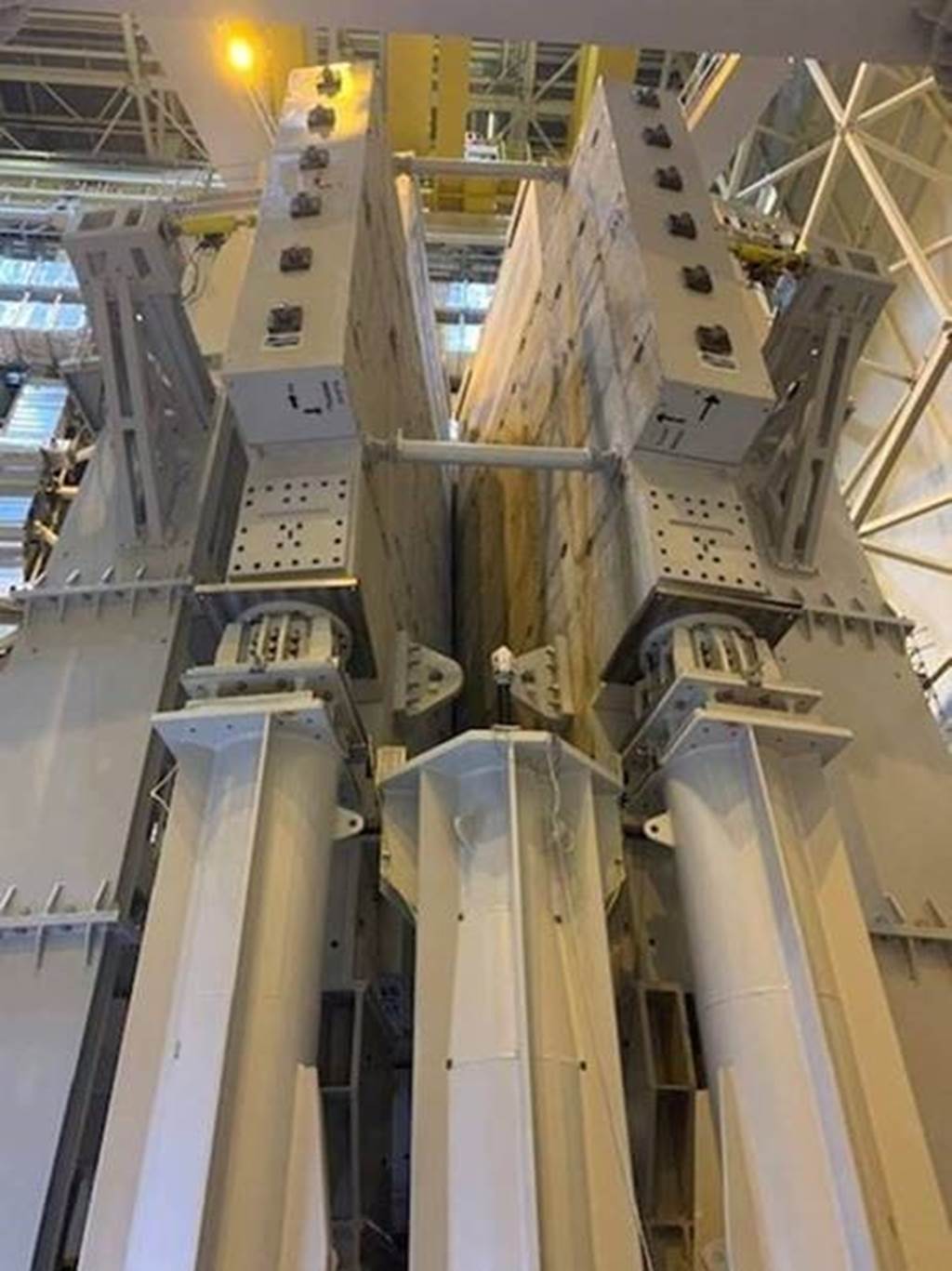

Le consortium CNPE est responsable du sous-assemblage des modules de secteur (assemblage des secteurs de l’enceinte à vide avec leur écran thermique et deux bobines de champ toroïdal). En partenariat avec la société SIMIC S.p.A., le consortium CNPE se charge également de l’assemblage des 9 secteurs dans la fosse du tokamak (l’alignement des secteurs et leur interconnection par des tôles ajustables).

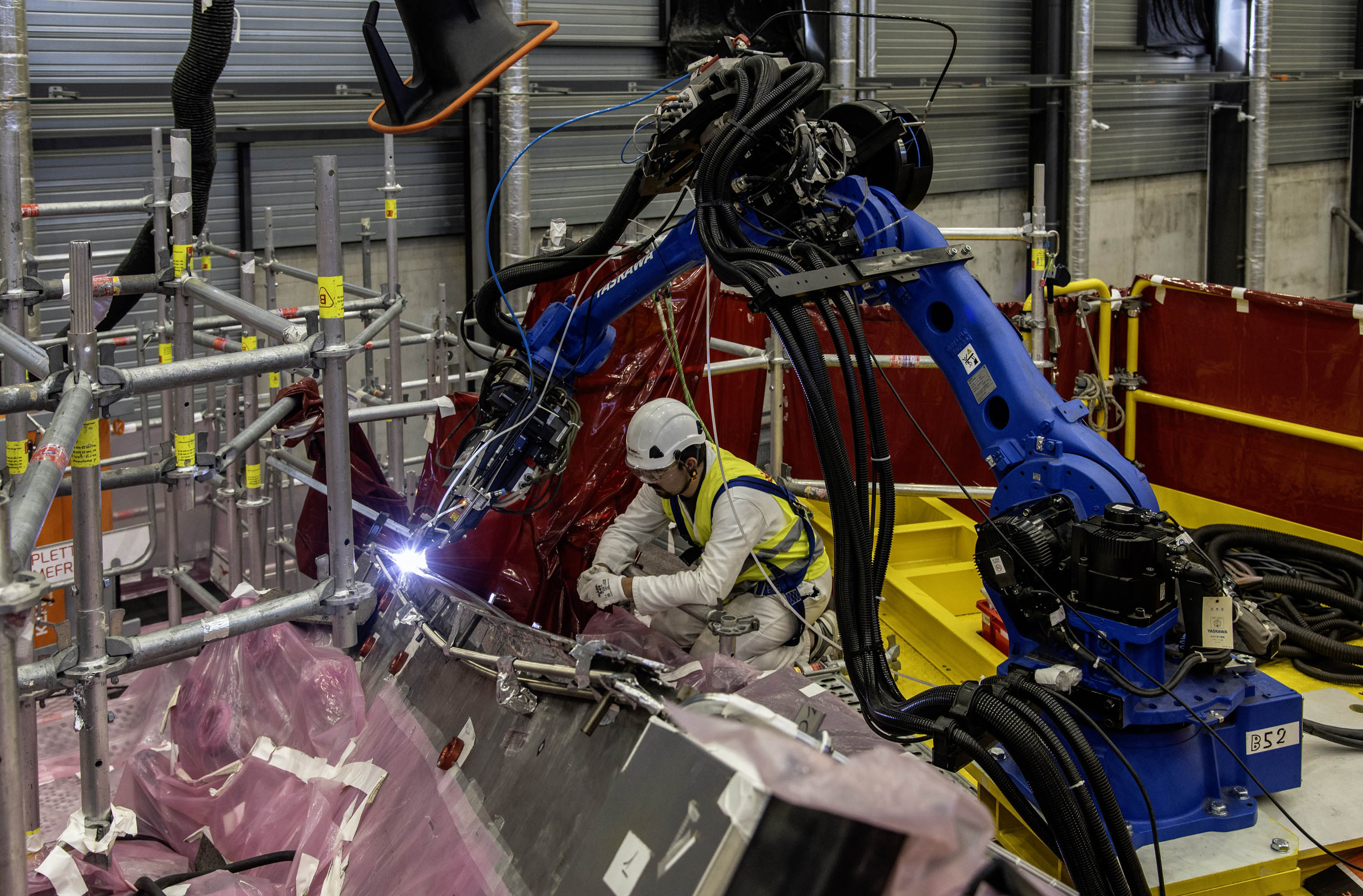

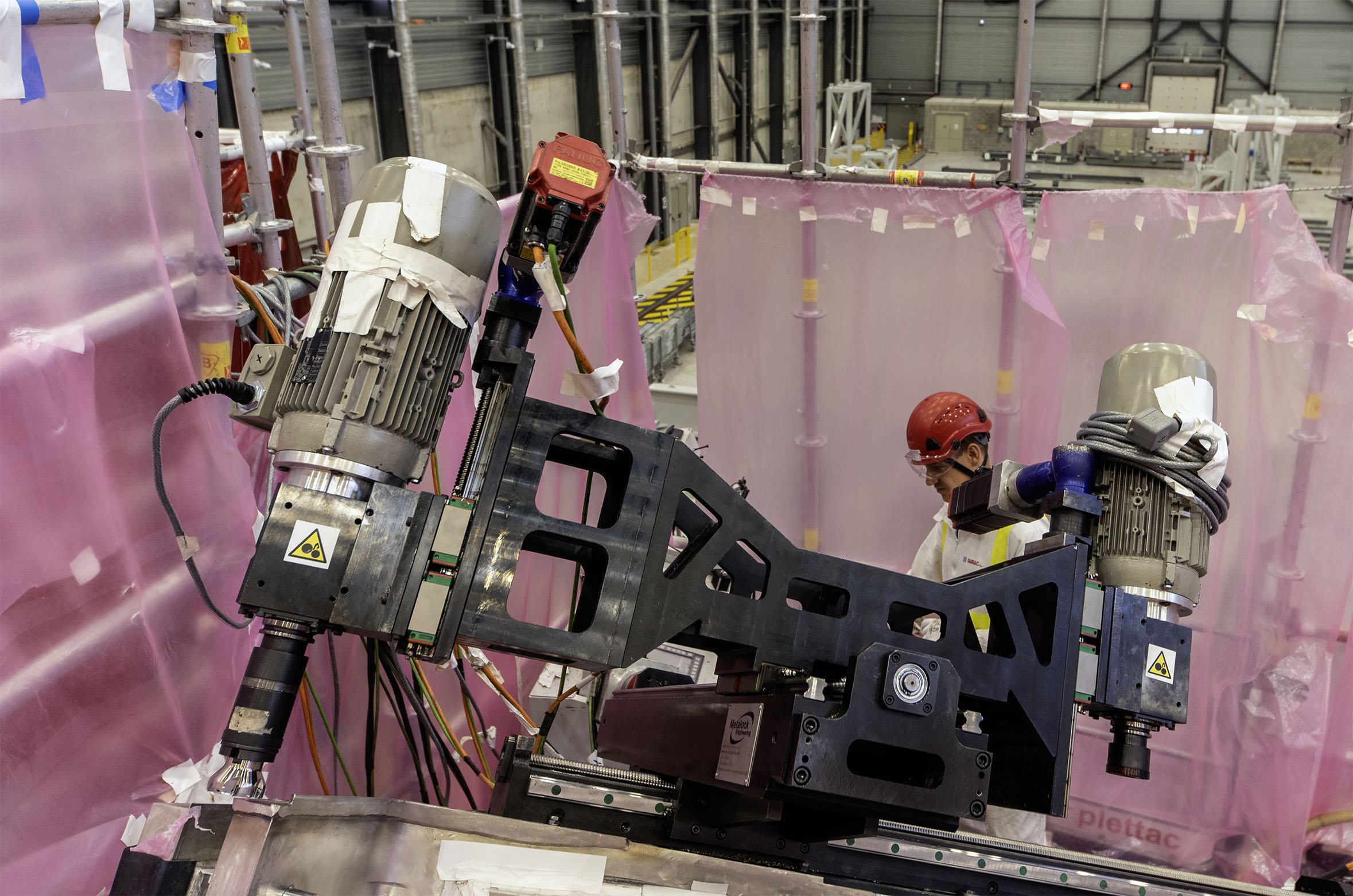

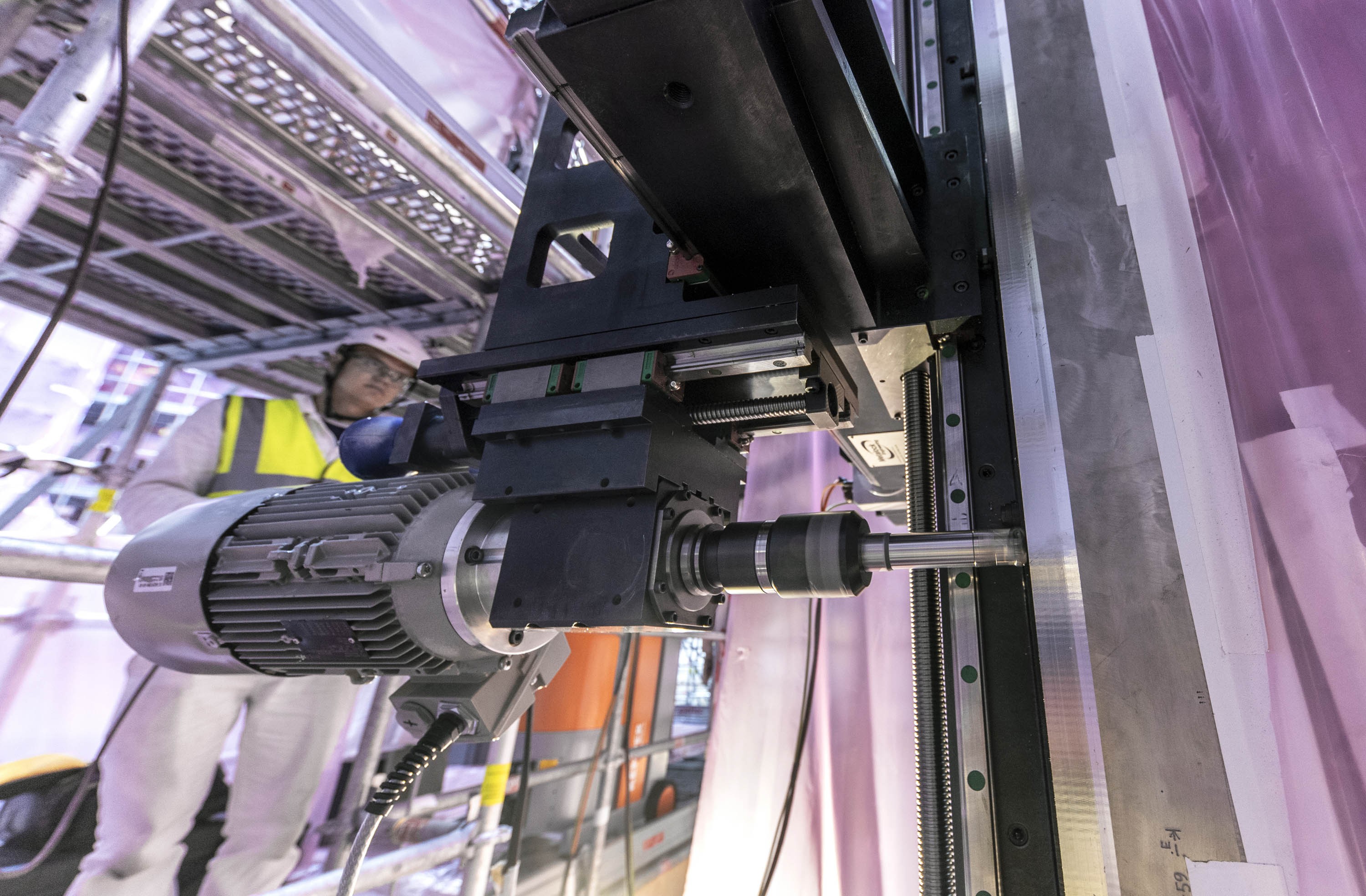

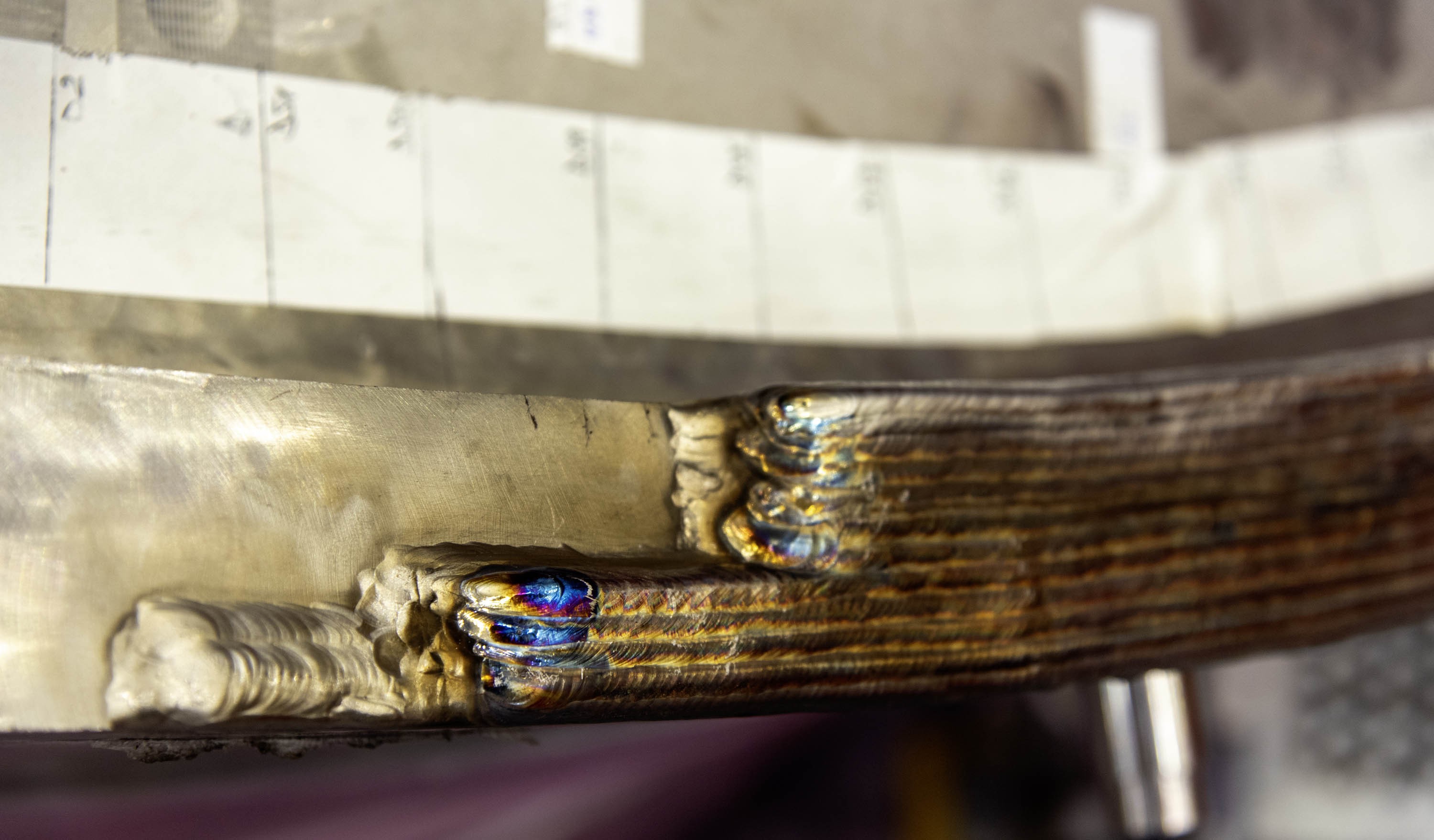

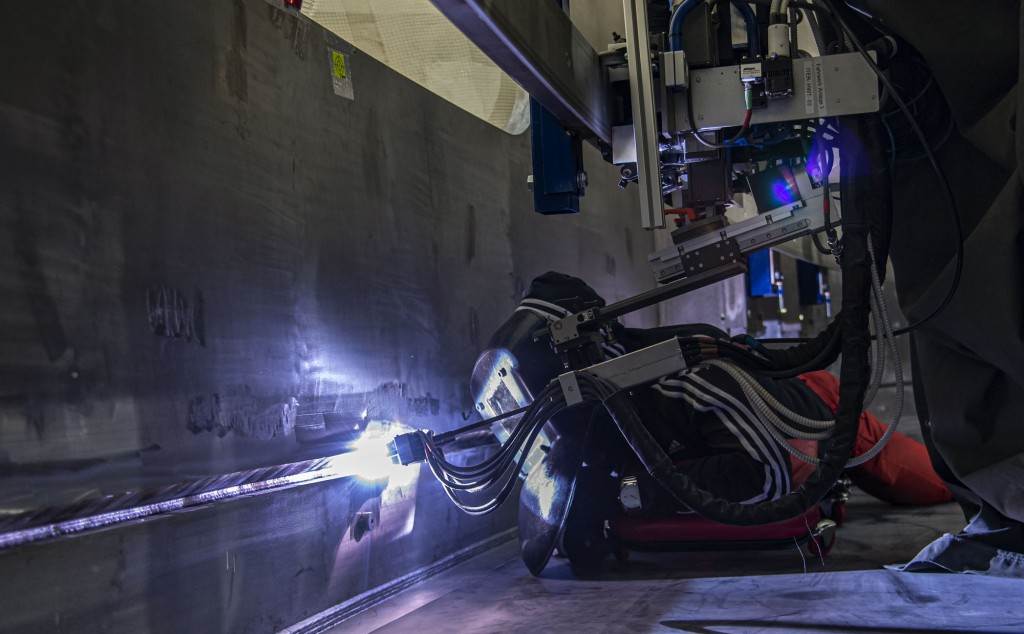

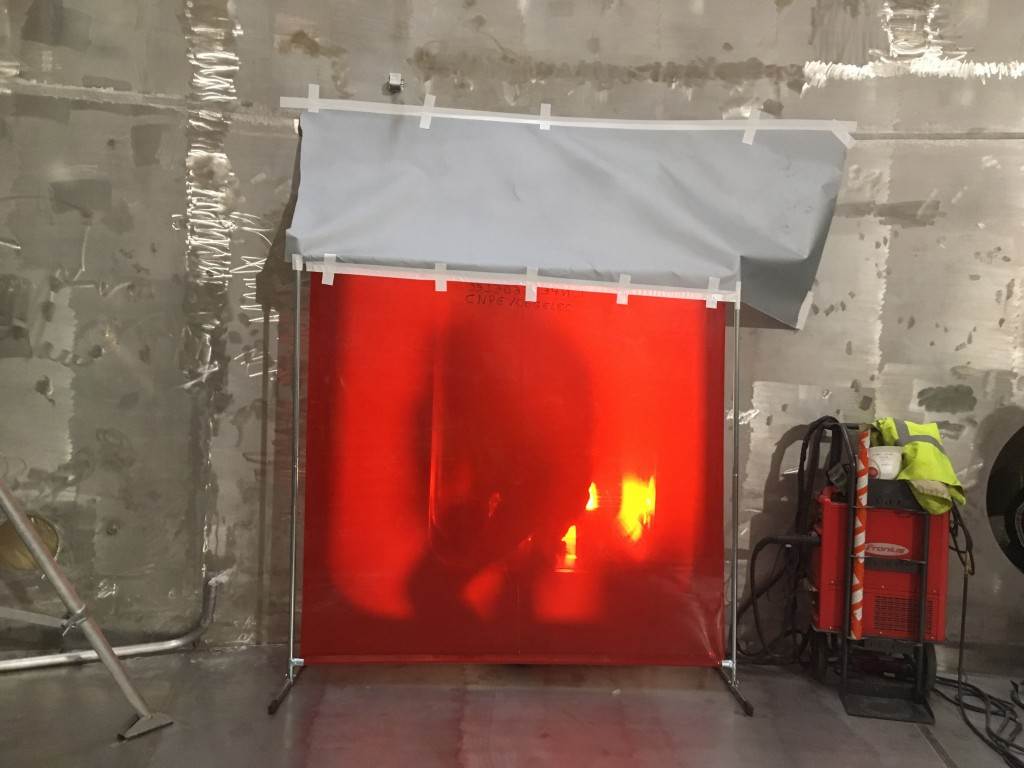

Soudage de l’enceinte et des extensions

ITER Organization est sur le point de finaliser une négociation avec la multinationale Westinghouse pour le soudage de l'enceinte à vide (phase de production dans la fosse du tokamak). Entre temps, afin de développer et de finaliser les technologies et les processus requis, un contrat portant sur la qualification du protocole de soudage de l’enceinte à vide (ingénierie et qualification de tous les processus et nouveaux outils nécessaires au soudage simultané de neuf secteurs) a été passé avec la société au mois de septembre 2024. L'entreprise indienne Larsen & Toubro est responsable de l’alignement et du soudage des fenêtres de l’enceinte à vide (ingénierie, qualification des procédés et des outils, et le soudage des fenêtres dans la fosse du tokamak).

23 000

tonnes

1 000 000

composants

1 200

lots de travail

10

ans

Les défis

Alignement ultra-précis

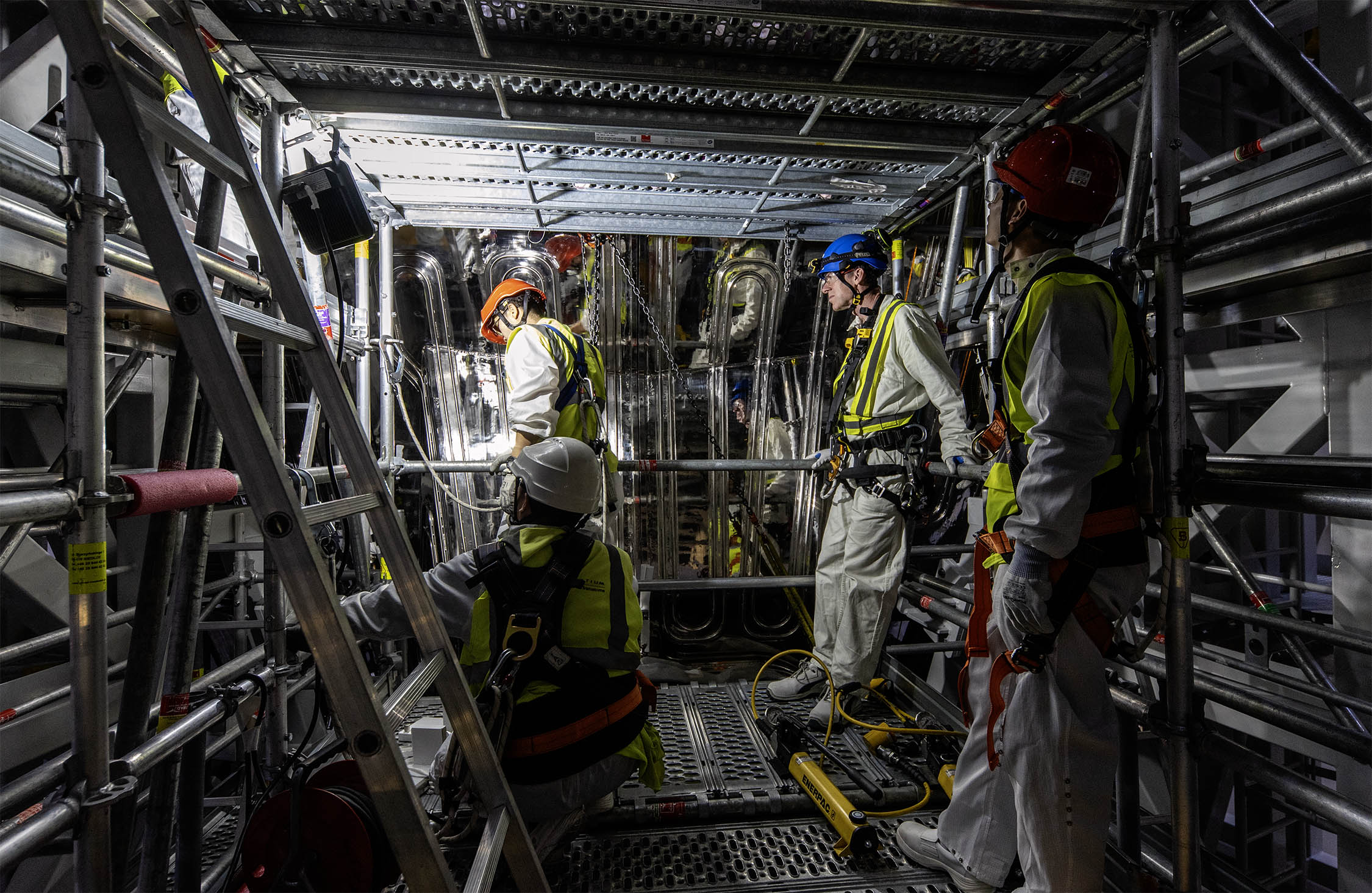

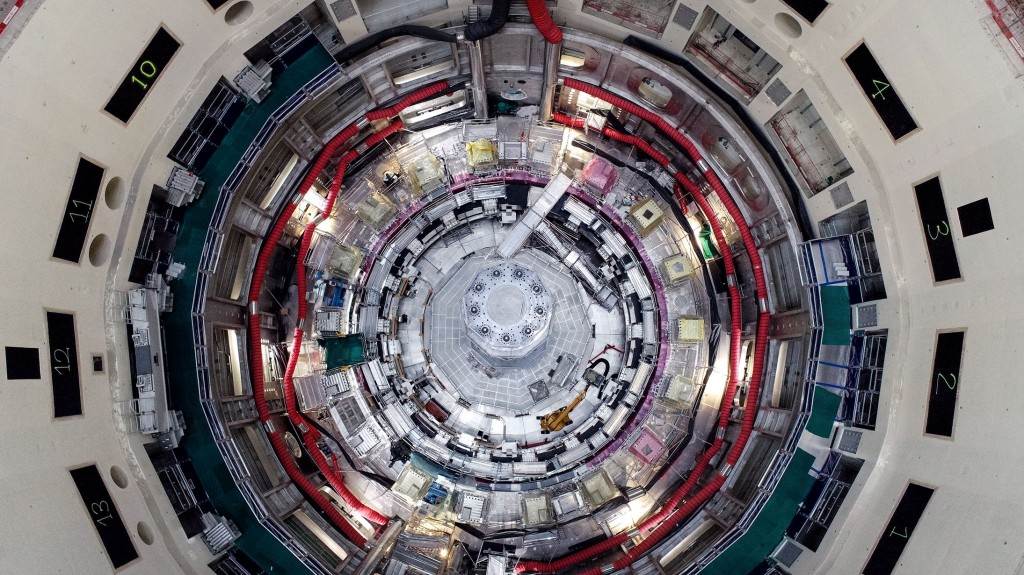

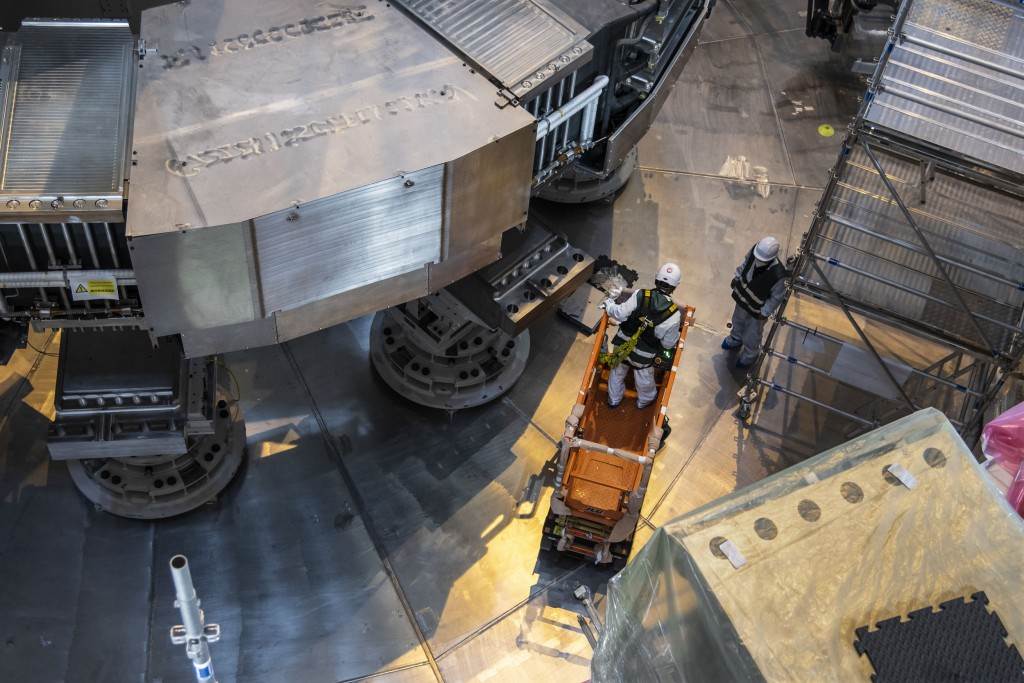

L'alignement ultra-précis des différents éléments de la machine—tout particulièrement pour ce qui concerne le système magnétique et les éléments situés à l'intérieur de la chambre à vide—est essentiel pour le bon fonctionnement du tokamak ITER. Les contrôles dimensionnels jouent un rôle très important car ils permettent de garantir le respect des tolérances et de contrôler en temps réel, par comparaison avec les modèles numériques, la conformité au design de la machine. Il sera ainsi possible de corriger les éventuels défauts d'alignement avant qu'ils ne se cumulent. Dans certains cas les tolérances de positionnement ne dépassent pas 2 mm pour des pièces qui pèsent plusieurs centaines de tonnes et mesurent plus de 15 m de haut.

Soudage de la chambre à vide

Souder les neufs secteurs de la chambre à vide in situ, c'est-à-dire dans la fosse du tokamak, prendra plusieurs années et mobilisera une équipe dédiée et une large gamme d'outils et de techniques spécialisés. Les robots de soudage devront opérer dans un environnement à la géométrie très complexe, avec des zones de soudage difficilement accessible et avec une visibilité très limitée. Ils seront également contraints de souder depuis l'intérieur de la chambre à vide, l'accès extérieur étant impossible du fait de la présence des panneaux du bouclier thermique. Des années de développement, de fabrication de prototypes et de tests d'évaluation ont été nécessaires pour qualifier les outils, les procédés et les techniques d'inspection.

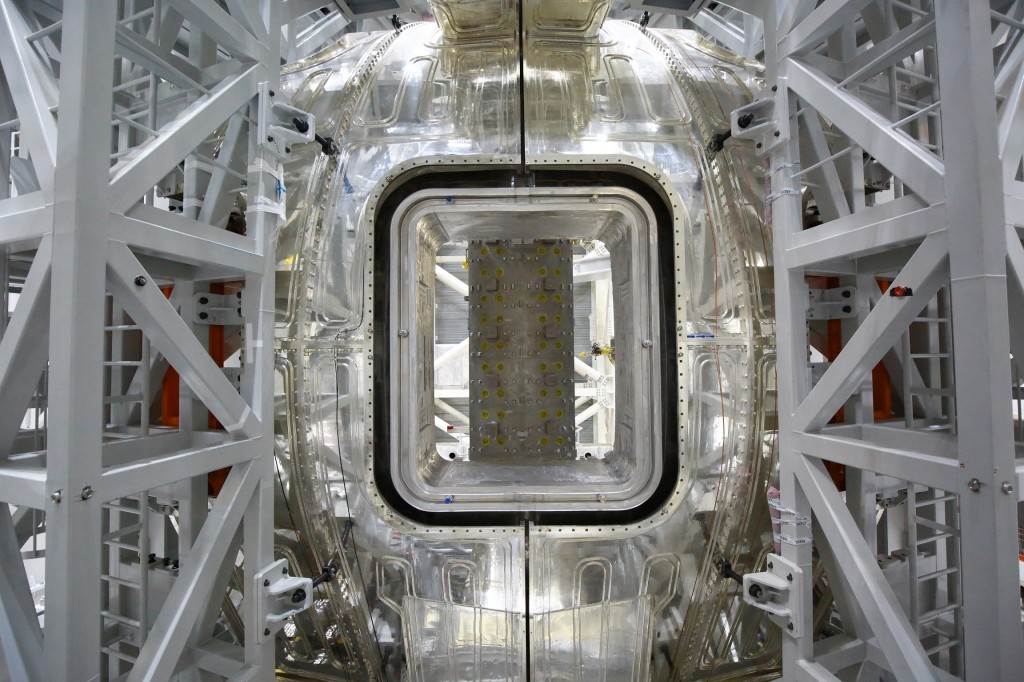

Vide et ultra-vide

ITER mettra en œuvre l'un des systèmes d'ultravide parmi les plus puissants, et les plus complexes jamais conçus. Sa performance repose sur l'étanchéité absolue de chacun des éléments du système, qu'il s'agisse des conduits, des lignes de transport d'hélium, des valves, des joints, ou des brides. Tous ont subi des tests approfondis et les plus grands éléments—comme les joints conçus pour sceller de manière hermétique les grandes ouvertures de la chambre à vide—disposeront de leur propre banc de contrôle avant assemblage. Tout au long de la phase d'assemblage des procédures seront mises en œuvre par des professionnels certifiés, et chaque joint, chaque mètre linéaire de soudure sera vérifié par plusieurs techniques d'inspection. Au cours des 12 mois qui précèdent le premier plasma, le vide sera fait dans le cryostat et la chambre à vide et des essais d'étanchéité a grande échelle seront réalisés. En complément, ITER Organization est engagé dans le développement de techniques et d'outils innovants permettant de localiser les fuites les plus infimes (de l'ordre du millionième de la largeur d'un cheveu).

Les prescriptions nucléaires françaises

En tant qu'exploitant nucléaire, ITER Organization est responsable de la sûreté nucléaire de l'installation ITER. ITER Organization doit veiller à ce que la sûreté et la sécurité soient prises en compte de manière prioritaire dans l'ensemble du programme ITER, et par la totalité des acteurs concernés depuis la conception, la fabrication et la construction, l'exploitation, et jusqu'à la mise à l'arrêt définitif. Toutes les activités relatives à un élément ayant une fonction de sûreté doivent être exécutées conformément aux normes et documentées. Des inspections de contrôle et de surveillance sont régulièrement diligentées.

Interfaces

Environ un million de pièces, fabriquées sur trois continents, doivent être ajustées avec une précision extrême pendant la phase d'assemblage. Le défi est considérable. Pour certains systèmes particulièrement complexes tels que le divertor et la couverture, les ingénieurs ont prévu la possibilité de finaliser l'usinage des pièces après leur arrivée sur site de manière à répondre aux exigences, particulièrement sévères, de l'alignement. Les sous-traitants utiliseront les techniques de « rétro-ingénierie » pour, le cas échéant, ré-usiner finement chaque pièce après avoir effectué des contrôles dimensionnels très précis lors de leur installation temporaire. Les équipes responsables de ces opérations disposeront d'ateliers dédiés au sein desquels ces ajustements devront être réalisés dans des délais très serrés.

Logistique

ITER Organization et ses partenaires devront gérer un très grand volume d'activités (opérations de levage, manutention et positionnement de pièces, fixation mécanique, soudage, câblage, joints, métrologie, inspection, essais d'étanchéité ...) dans l'espace réduit de la fosse du tokamak et des galeries du Complexe tokamak. La coordination entre les différentes équipes d'assemblage sera essentielle pour réaliser ces travaux dans le respect du calendrier.

Calendrier

Le bon déroulement de la phase d'assemblage repose sur la livraison des éléments par les agences domestiques. Tout retard de livraison risque de perturber les séquences d'installation, en particulier pour les composants dotés d'un grand nombre d'interfaces. ITER Organization et les agences domestiques prennent la mesure de ce risque et travaillent de manière coordonnée pour gérer les flux, particulièrement complexes, des livraisons.