Métrologie optique

Pendant l'assemblage, le contrôle de la géométrie de la machine est essentiel. Ce n'est que par la gestion des variations à chaque étape que les métrologues pourront garantir l'alignement précis nécessaire au fonctionnement optimal de la machine. Au terme de la première phase d'assemblage, les métrologues disposeront d'un profil précis de la machine finalisée et de sa géométrie exacte — des données indispensables pour les opérations d'entretien à venir, pour d'autres phases d'assemblages, ou pour d'éventuelles modifications ou révisions.

1-3 mm

exigence en précision

2000

points repères (Complexe tokamak)

0.2-0.4 mm

dispersion maximale

11

balises GPS

Référentiels

Le maillage primaire d'ITER

Ce premier maillage, mis en place en 2010, fournit le système de coordonnées global pour les travaux de génie civil et le positionnement des bâtiments. Il est matérialisé par 11 piliers géodésiques dont la position—les uns par rapport aux autres et par rapport au système GPS plus largement—est identifiée. Ces piliers peuvent recevoir une antenne GPS ou un théodolite.

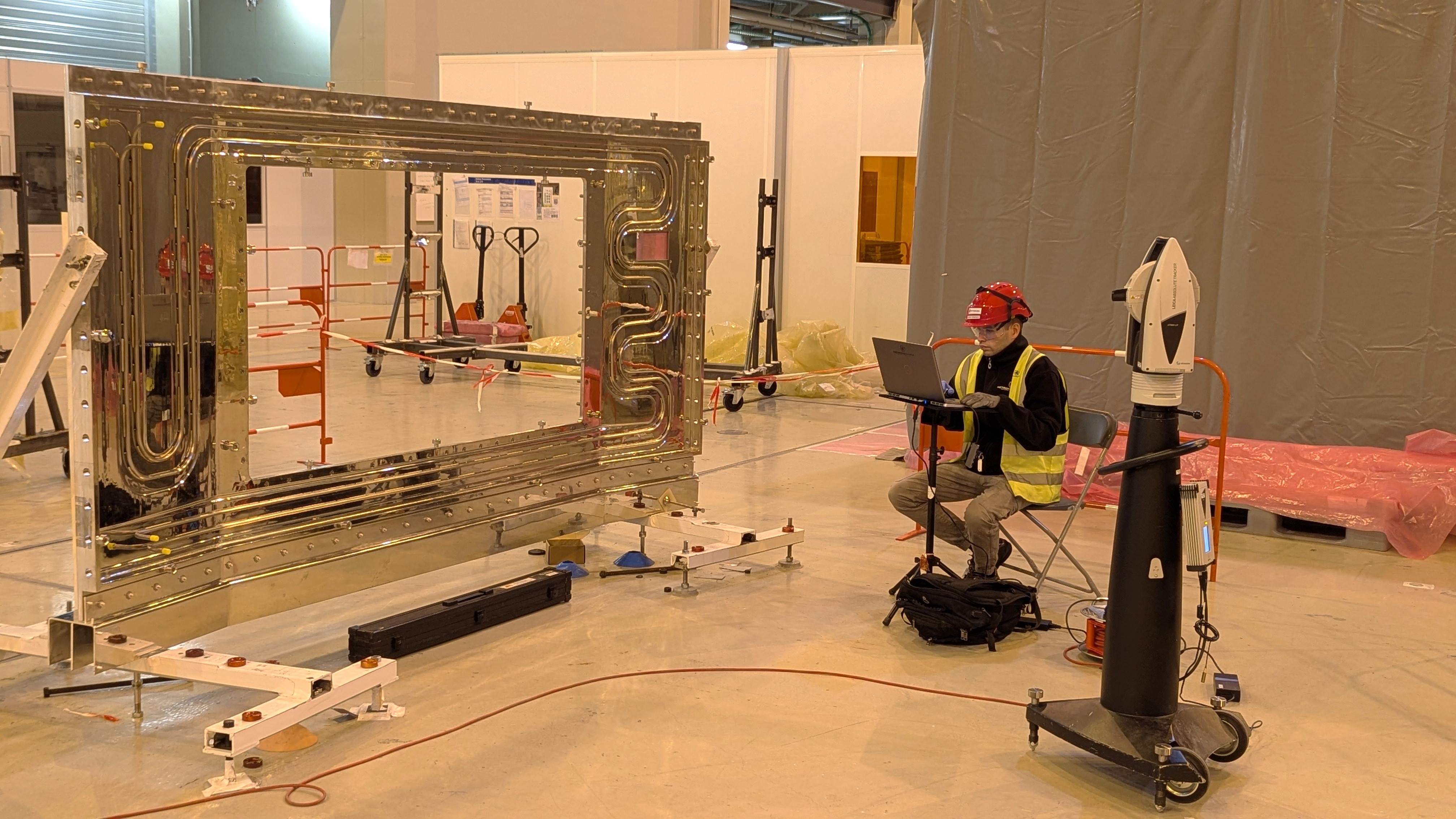

Le système de coordonnées global du tokamak (TGCS)

A l'intérieur du Complexe tokamak, un vaste réseau de « cibles », ou points fixes identifiés, fournit la base de référence fixe pour l'assemblage de la machine. En mesurant quelques points seulement, depuis n'importe quel endroit du bâtiment, les métrologues accèdent au maillage TGCS global, dont la précision a été mesuré avec une dispersion de seulement 0,2 à 0,4 millimètres. Ce système de coordonnées permettra d'aligner les composants avec une précision de l'ordre d'une fraction de millimètre.

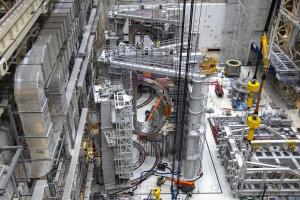

Le maillage de la fosse

A l'intérieur du « puits » d'assemblage, des cibles installées sur la totalité des surfaces fourniront le système de coordonnées global pour le positionnement vertical de la machine. Au fur et à mesure que l'assemblage de la machine avancera—et que certaines cibles ne seront plus visuellement accessibles—les métrologues s'appuieront sur des cibles installées dans les grandes ouvertures autour de la fosse (les « galeries ») pour maintenir les lignes de visée des instruments de mesure.

D'autres référentiels

Au fil de la progression de l'assemblage, la position exacte des grands éléments servira de référence pour d'autres activités d'assemblage et d'alignement. La base du cryostat—première pièce massive installée—sera alignée à partir des nombreux points de référence du maillage de la fosse. L'alignement des grandes bobines verticales et du cylindre inférieur du cryostat sera ajusté par rapport à la position « tel que construit » de la base. Enfin la position installée des 18 bobines de champ toroïdal sera la référence pour l'alignement final de la chambre à vide, les autres systèmes magnétiques et les composants internes du tokamak.

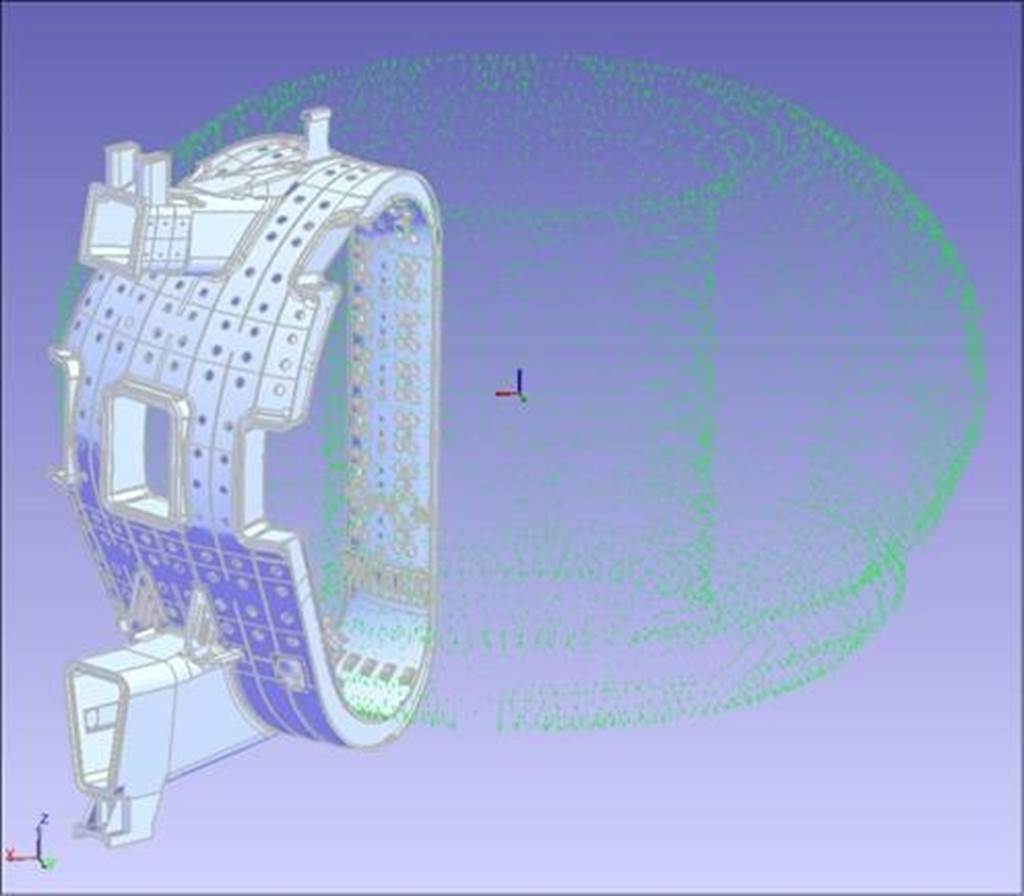

Toutes les phases d'assemblage

Les activités de métrologie continueront à jouer un rôle décisif lors de l'installation des composants internes de la chambre à vide. Plusieurs milliers de pièces fabriquées dans les usines des membres d'ITER devront être ajustées sur place afin de respecter les tolérances—très strictes—appliquées aux pièces positionnées sur les parois intérieures de la machine. Un exemple : l'installation précise des 440 modules de couverture requerra un relevé topographique et photogrammétrique, puis l'usinage individuel d'environ 4 400 pièces d'interface.