Haute technologie et éponges à récurer

Au départ, un robot de soudage d’une valeur de plusieurs centaines de milliers d’euros, spécifiquement adapté et équipé pour l’apport de métal. À l’arrivée, des éponges à récurer que chacun peut trouver dans son épicerie de quartier. Entre ces deux extrêmes, toute une série d’outils pour rectifier progressivement les zones défectueuses des interfaces (les « chanfreins ») du secteur 8, de tous les secteurs de chambre à vide déjà livrés à ITER le plus affecté par les non-conformités dimensionnelles.

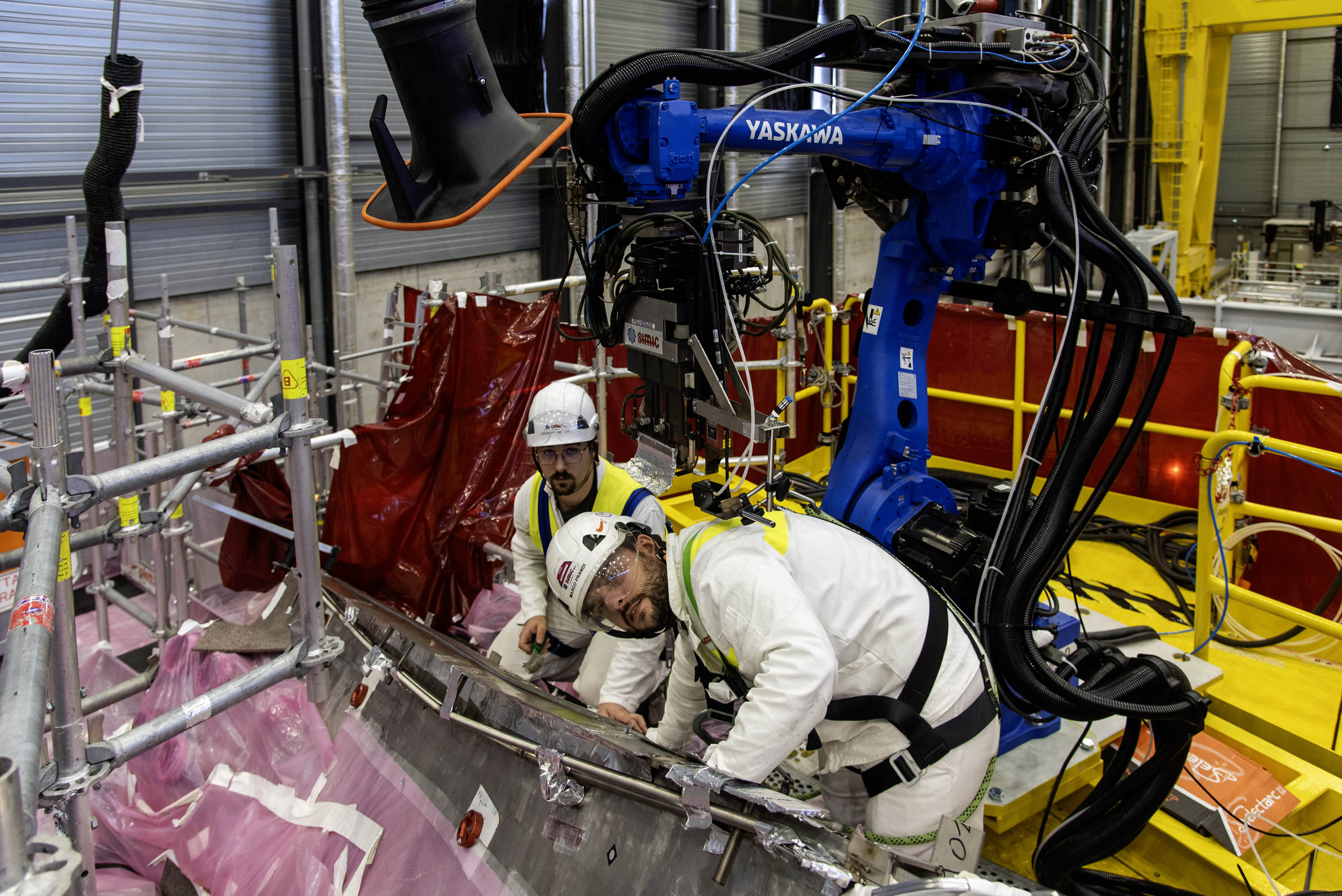

Une passe après l’autre, la machine de mécanosoudure¹, qui progresse à une vitesse moyenne de 10 centimètres par minute, a maintenant rempli sa mission sur l’une des faces du secteur 8 de la chambre à vide. Mais ce processus mécanisé ne contribue au dépôt de métal qu’à hauteur de 25%. Pour des raisons d’accessibilité et de flexibilité, les 75% restants doivent être réalisés manuellement.

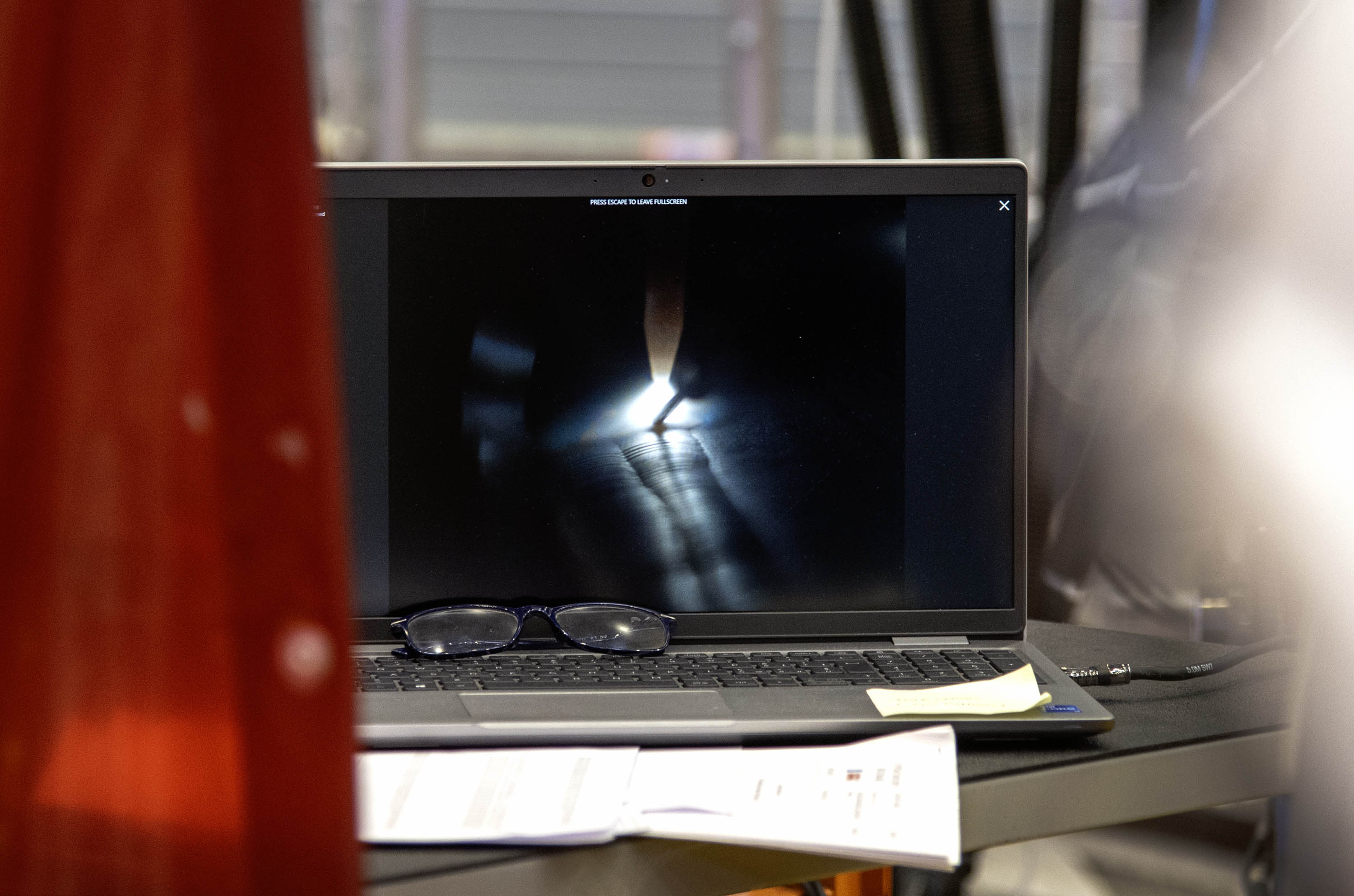

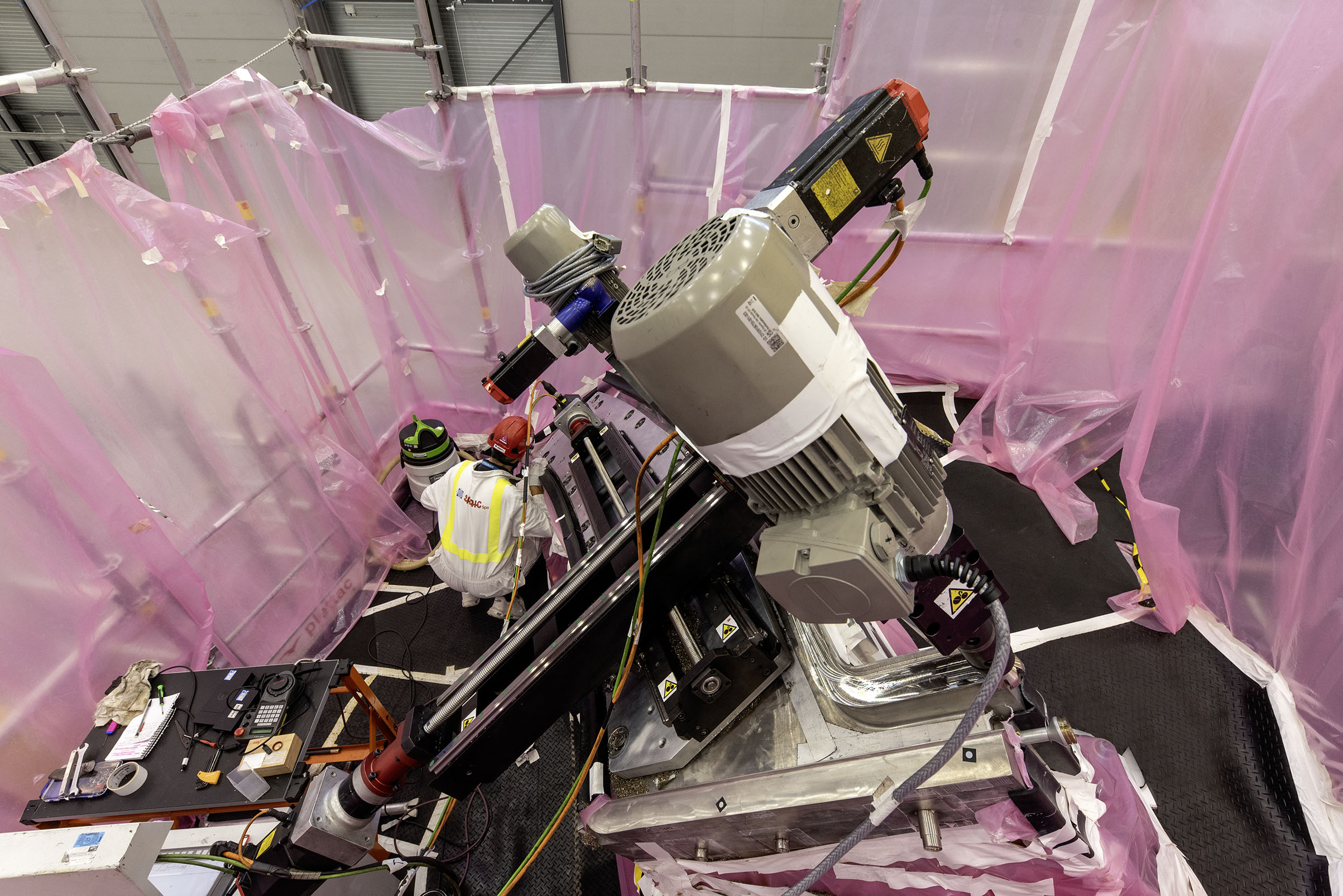

Pour retrouver la géométrie nominale du chanfrein, le dépôt de métal ne suffit pas. Dans un premier temps, au terme de différents tests non-destructifs (visuels, par ressuage et par ultrasons) un meulage manuel, suivi d’opérations de fraisage par machines-outils opérant en parallèle, élimineront l’essentiel de l’excès de métal déposé. Bien que ces machines-outils soient pilotées par commande numérique (fabrication assistée par ordinateur, FAO) sur la base d’une métrologie précise et de modèles 3D, la qualité de la réparation ne sera jugée satisfaisante qu’après une dernière série d’opérations, dites de « préparation manuelle », tout d’abord par limage puis par abrasion au papier de verre et, enfin, avec des tampons abrasifs—les éponges à récurer que chacun utilise dans sa cuisine.

Trois mois après le démarrage des opérations de réparation du secteur 8 de la chambre à vide, 90% du dépôt de métal et 50% des tests et contrôles préalables à l’usinage sont aujourd’hui achevés. L’usinage vient de commencer : deux machines sont en fonction et trois autres devraient l’être dans les semaines qui viennent. L’équipe SIMIC chargée des réparations estime que les opérations seront terminées aux alentours de Noël.

Ces activités toutefois ne représentent que la moitié du travail qui doit être réalisé. Comme une baleine échouée, le secteur 8 de la chambre à vide repose actuellement sur un de ses flancs—une position dans laquelle seuls deux de ses chanfreins (coque interne et externe) sont accessibles aux opérateurs. Pour réparer l’autre flanc, le secteur de chambre à vide devra être retourné sur lui-même. L’opération, aussi complexe que délicate consistera à soulever l’énorme masse d’acier de 440 tonnes, à la transporter dans un bâtiment voisin pour la placer dans le « berceau de basculement » et à la ramener dans l’ancien atelier du Cryostat où la réparation sera conduite à son terme.

¹ Contrairement au « soudage automatisé », qui est réalisé sans intervention humaine, le mécanosoudage permet aux opérateurs d’ajuster les paramètres de soudage tout au long des opérations.