La fabrication à mi-parcours

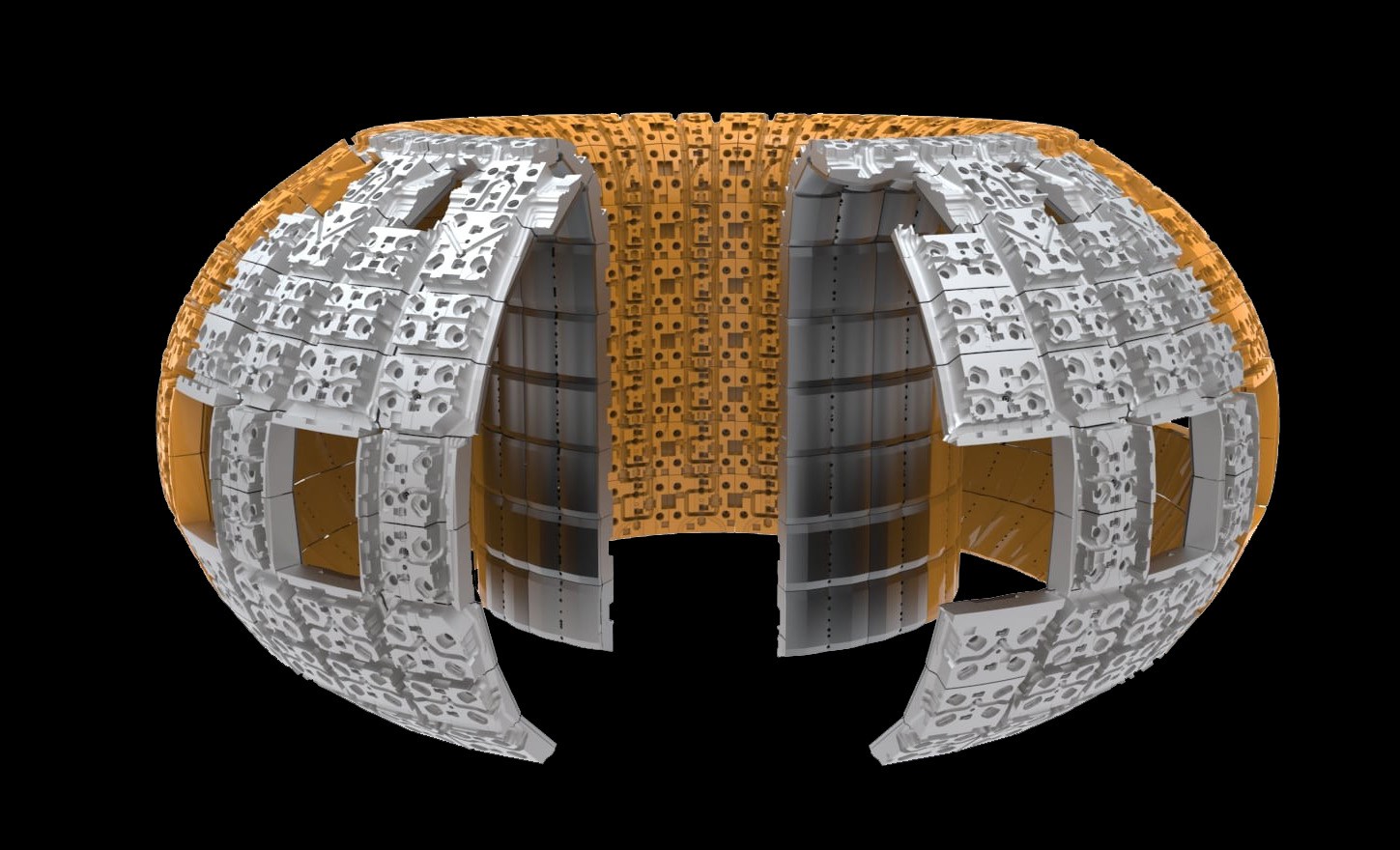

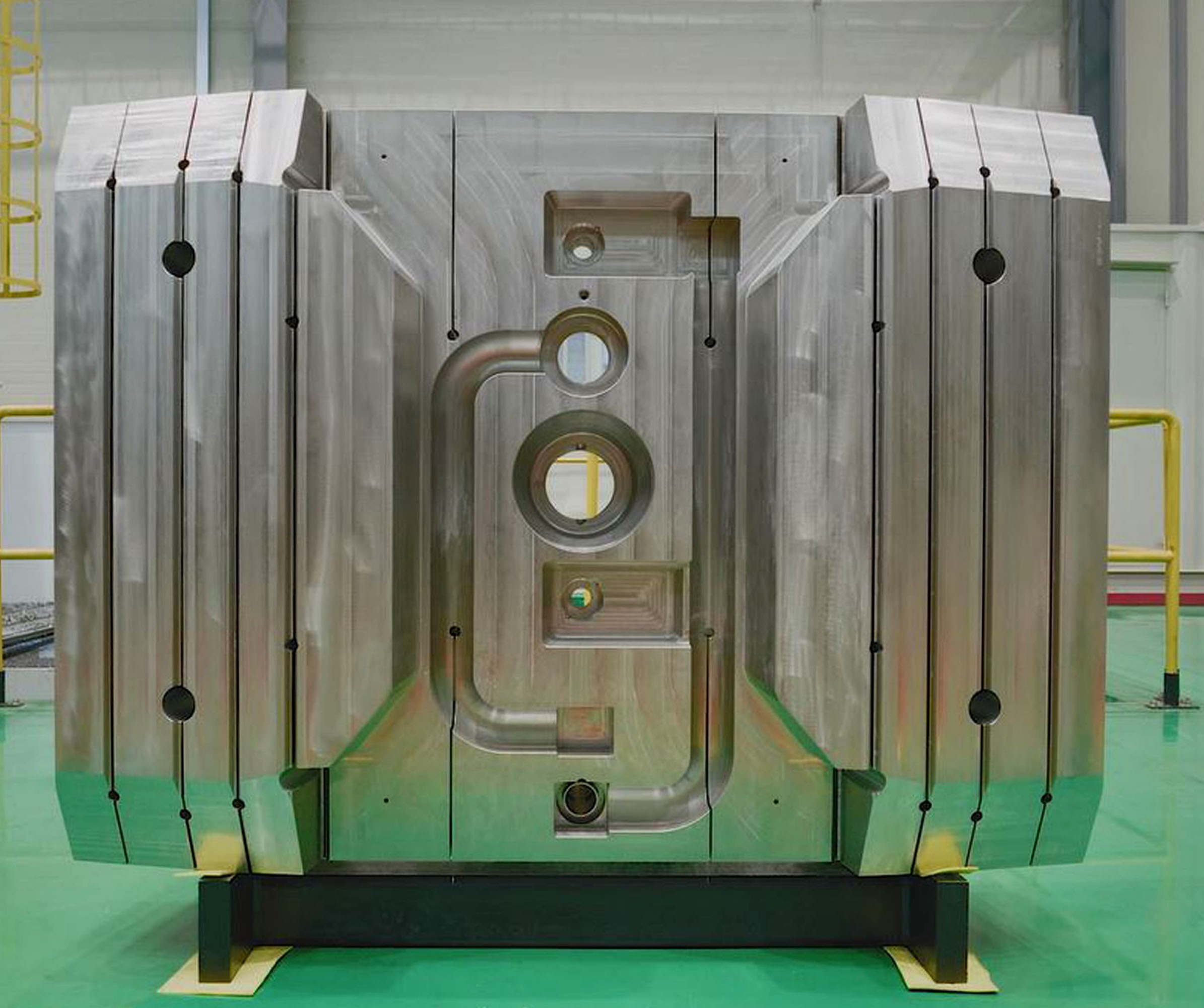

« Du fait de leur double mission, de leurs équipements, des nombreuses interfaces qu'ils intègrent et de l'environnement extrême auquel ils seront exposés, les modules de couverture sont des composants extrêmement complexes, à la fois dans leur structure interne et dans leur géométrie externe, explique Fu Zhang, le responsable technique en charge des modules de couverture qui participe à leur développement depuis 2003. Nous devons garantir leur intégrité et leur efficacité, ainsi que le fonctionnement des équipements de diagnostic qui leur sont associés, dans un environnement qui cumule un vide très poussé, une irradiation nucléaire, des charges thermiques générées par la réaction de fusion et des forces électromagnétiques intenses induites par les instabilités transitoires du plasma. »

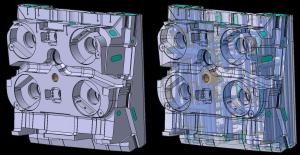

À tous ces défis viennent s'ajouter l'existence de plus d'une centaine de variantes dans la géométrie des modules, en fonction de leur emplacement dans la chambre à vide et de l'espace nécessaire pour les systèmes d'interface tels que les systèmes de chauffage et de diagnostic du plasma. « Nous sommes parvenus à fabriquer en série cet élément terriblement exigeant, c'est une première mondiale ! »

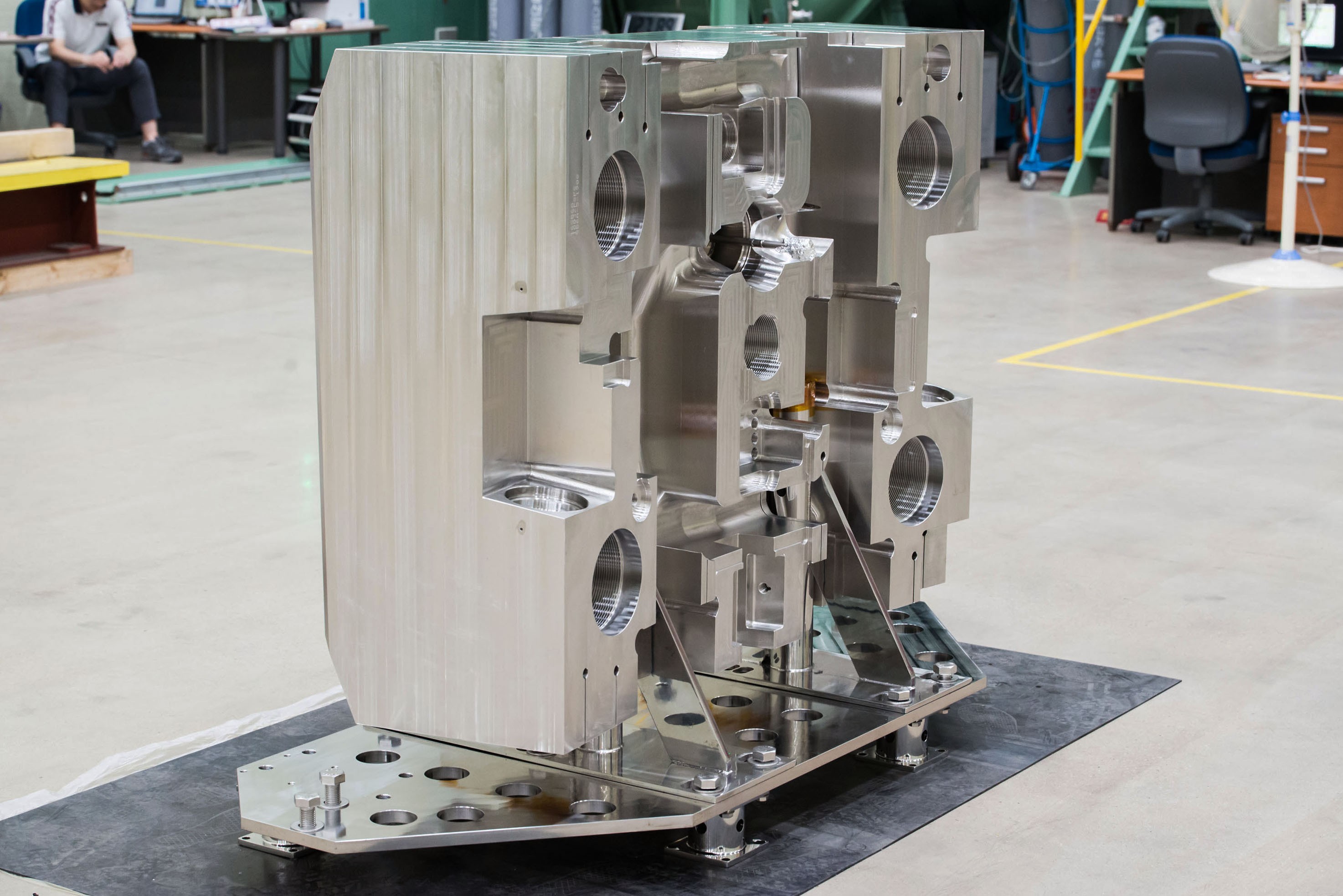

« Longtemps retardée, cette réunion nous a remis en présence les uns des autres, et elle a été très fructueuse, ajoute Fu Zhang. Après quatre années d'échanges virtuels, nous avons enfin renoué avec nos collègues et ces interactions directes nous ont permis de nous comprendre beaucoup plus facilement. » L'équipe ITER a été très impressionnée par ce qu'elle a vu à l'usine de Dongfang Heavy Machinery : « Une forêt de modules de couverture à différentes étapes de fabrication, que nous avons pu examiner et toucher, dit Frédéric Escourbiac. Les éléments semblaient prêts à être expédiés et installés... de quoi stimuler notre motivation ! »

L'enthousiasme n'aurait pas été moindre si l'équipe s'était rendue chez EM Korea Co Ltd., où sont fabriqués les modules de couverture coréens, ou chez Vitzrotech Ltd., où ils sont testés. Un peu plus d'une décennie après la signature des accords de fourniture, au mois d'avril 2013, la fabrication en série de ces éléments sans équivalent a atteint son rythme de croisière en Corée et en Chine. Sur un total de 220 modules de couverture pour chacun des deux pays, le premier lot provenant de Corée (90 unités) devrait être livré à ITER d'ici le milieu de l'année 2025, suivi, six mois plus tard, du premier lot venant de Chine (106 unités).