Pour préparer la mise en service

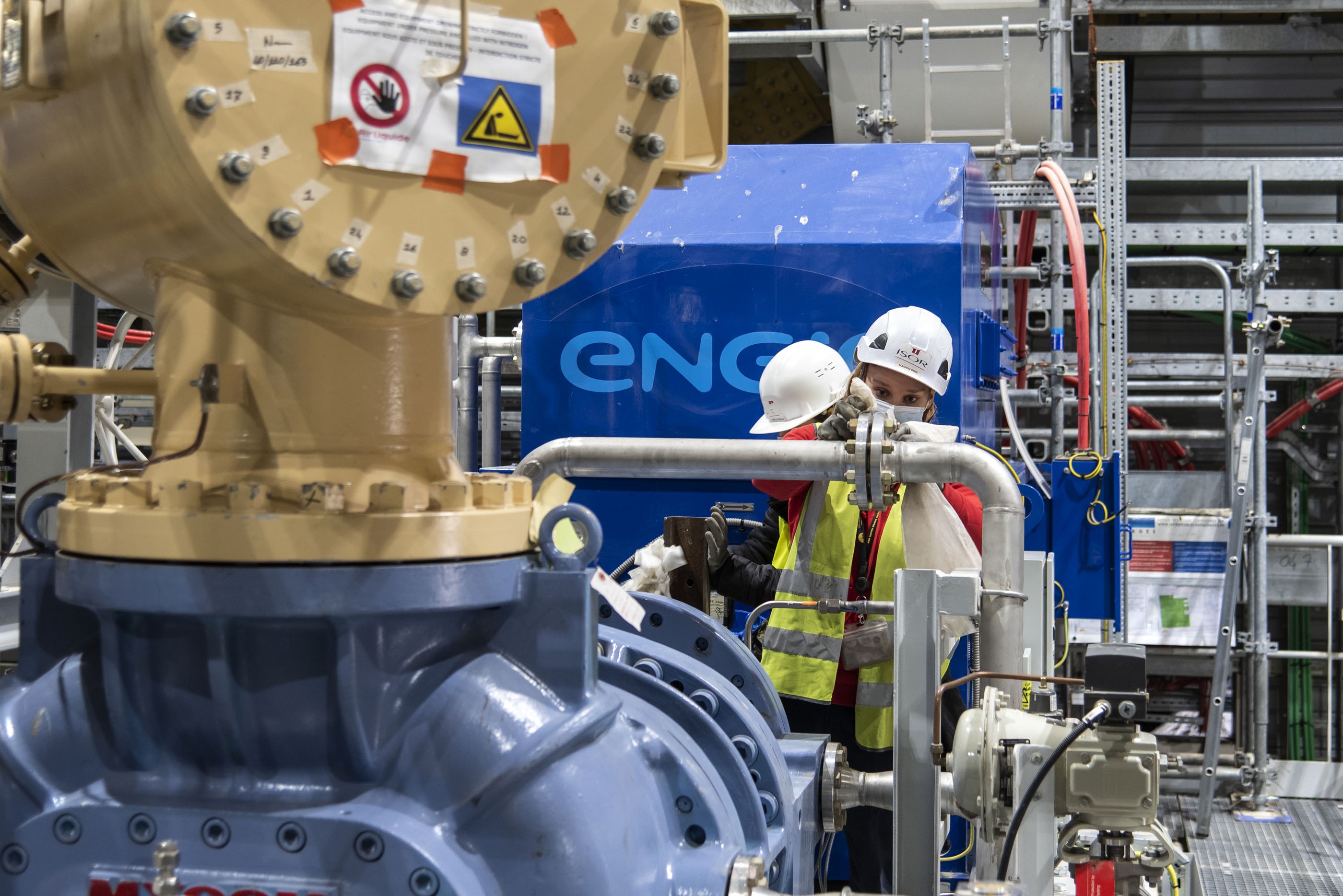

Tout comme le sang d'un organisme vivant, l'hélium joue un rôle essentiel dans le fonctionnement et les performances de l'usine cryogénique. « L'hélium livré par la remorque porte-tubes est extrêmement pur, avec moins de 2 ppm (parts par million) de molécules étrangères. Cette valeur doit rester inférieure à 10 ppm dans nos installations, ce qui signifie qu'il faut créer un vide dans tous nos réservoirs et tuyauteries avant de les remplir, une procédure appelée « inertage en hélium ».

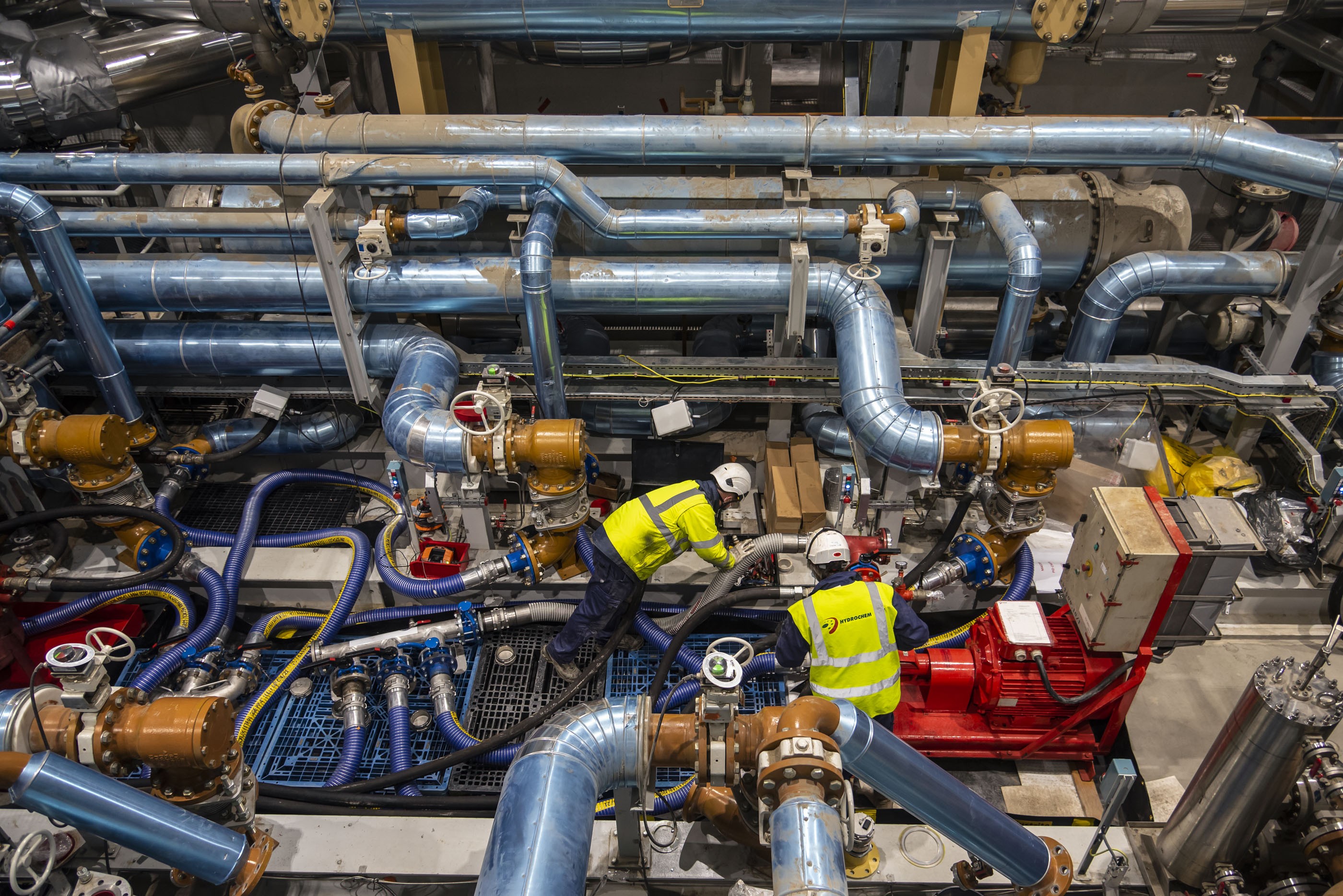

La séquence de mise en service définitive de l'usine cryogénique est étroitement dépendante de la disponibilité des autres systèmes et installations. Les compresseurs, turbines et moteurs électriques sont de très grosses machines qui nécessitent une puissance de refroidissement considérable, laquelle ne sera disponible que lorsque le système d'évacuation de chaleur de l'installation ITER sera pleinement opérationnel. « Fort heureusement, une grande partie de la réception provisoire peut être réalisée sans eau de refroidissement », glisse David Grillot dans un sourire.

Il faudra également tester la circulation d'hélium supercritique dans le Bâtiment tokamak avant de finaliser l'installation de la totalité des aimants. Des « dérivations » seront donc installées afin de créer un circuit fermé permettant de vérifier que le système cryogénique est capable d'assurer sa mission.

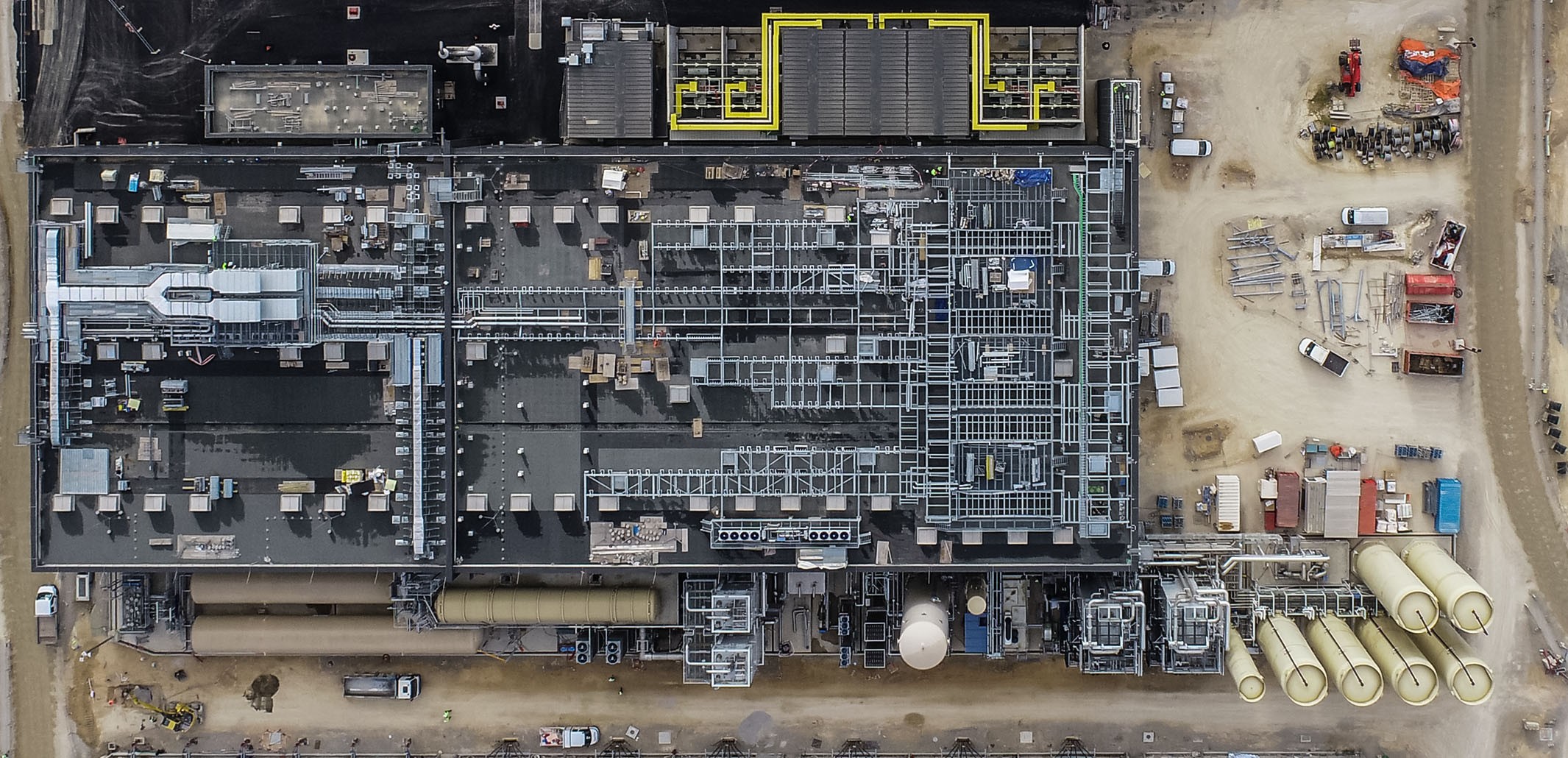

Les essais de réception opérationnelle débuteront au cours des premiers mois de 2022. « Si tout se passe bien, l'usine cryogénique sera en ordre de marche en 2024 », dit David Grillot. Pour le responsable du département Système cryogénique d'ITER, l'aventure aura duré plus de dix ans, tout d'abord en tant qu'ingénieur chargé de la conception et de la fabrication chez le fournisseur français Air Liquide, puis chez ITER depuis le début de l'année 2016.

Mais comme toujours, la réussite du projet reposera sur un travail d'équipe. Dans le cas de l'usine cryogénique, l'équipe intégrée Cryogénie regroupe les trois parties chargées de fournir les installations : ITER Organization, responsable de l'unité d'hélium liquide ; l'Europe, en charge de l'unité d'azote liquide et des systèmes auxiliaires, et enfin l'Inde, qui a fourni les lignes cryogéniques, les lignes chaudes et les composants de cryodistribution.