Loin d'ITER, au cœur de la machine

Dans les usines des Membres d'ITER, la production des éléments de la machine est lancée. Reportage au chantier naval Hyundai, en Corée, où deux des neuf « secteurs » de la chambre à vide sont en cours de fabrication.

Nous sommes en Corée. Mais nous pourrions tout aussi bien être en Chine, en Inde, au Japon, en Europe, en Russie ou aux Etats-Unis — partout, dans les usines des partenaires du programme ITER, où se fabriquent les éléments de la machine.

Nous sommes en Corée et plus précisément à Ulsan, une ville industrielle d'un million et demi d'habitants, sur la côte sud-est de la péninsule. Ulsan abrite le chantier naval Hyundai Heavy Industries (HHI), l'un des trois plus grands du monde. Ici, les bâtiments de toute nature — supertankers, méthaniers, paquebots, porte-conteneurs... — sont produits au rythme annuel de plusieurs centaines d'unités.

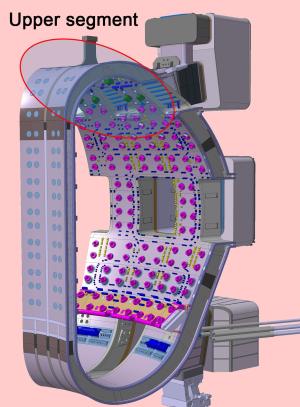

Non loin des cales où s'alignent les navires en cours de fabrication, dans un vaste atelier propre comme un laboratoire, un objet inhabituel, ne ressemblant en rien à ce qu'HHI a jamais produit, est en train de prendre forme : cette coquille d'acier, haute de près de 6 mètres, est un des éléments de la chambre à vide du tokamak ITER.

Les pièces du tokamak ITER sont des objets de très haute technologie dont les spécifications sont exceptionnellement rigoureuses. Celles qui, comme les secteurs de chambre à vide, relèvent de la catégorie des « Éléments importants pour la sûreté » font l'objet d'un contrôle particulièrement strict.

Soumis aux procédures de contrôle-qualité de l'industriel lui-même, les processus de fabrication sont régulièrement examinés par des représentants d'ITER-Corée, d'ITER Organization et par des experts extérieurs agréés par l'Autorité de sûreté nucléaire française (ASN). Quant aux inspecteurs de l'ASN — les « gendarmes du nucléaire » —, ils doivent se rendre à Ulsan au mois de janvier 2014.