Dans la fabrique des anneaux

Les plus petites seront fabriquées l'une par la Chine (sous contrat avec l'Europe), l'autre par la Russie. Comme les autres éléments du tokamak, elles seront transportées par voie maritime jusqu'au port de Fos-sur-Mer et acheminées par l'itinéraire spécialement aménagé jusqu'au site d'ITER.

La taille des quatre autres, fabriquées par l'Europe, exclut toute possibilité de transport routier. Elles seront donc produites sur le site même, dans un bâtiment de 12 000 mètres carrés, long de 257 mètres et large de 49 — l'installation de bobinage.

Dans cet espace immense, que domine l'impressionnant palonnier circulaire qui déplacera les bobines au fil des différentes étapes de leur fabrication, l'outillage est en cours d'installation : dévidoirs, machine de redressage, table de bobinage, moules d'imprégnation sous vide... tout reflète la démesure des pièces et la complexité des procédures.

Tout commence avec un objet très particulier : le « câble-en-conduit », conditionné en tourets de 10 à 20 tonnes contenant des enroulements longs de 400 à 900 mètres. Produit par l'Europe, la Chine et la Russie, le « câble-en-conduit » se présente sous la forme d'un fourreau d'acier, d'une section de 5 cm, contenant les brins de niobium-titane au cœur desquels circule l'hélium liquide qui les refroidit à moins 269° C. Un mètre de « câble-en-conduit » pèse plus de 25 kilos ; il en faudra 65 kilomètres pour fabriquer les six bobines PF de la machine ITER, dont 47 pour les seules bobines produites sur site...

Une fois livré, le câble-en-conduit doit être dévidé, redressé, nettoyé, enveloppé d'un ruban isolant, puis cintré pour épouser précisément, par enroulements successifs, le diamètre de la bobine à laquelle il est destiné.

La bobine subit alors un ensemble de tests électriques et cryogéniques d'une durée approximative de trois mois. Bonne pour le service, elle peut alors être chargée sur une plateforme de transport qui la conduira jusqu'au Hall d'Assemblage voisin — dernière étape avant l'intégration dans le tokamak.

Pour valider l'ensemble de ces procédures, une bobine-test aux dimensions de la bobine n°5 (17 m de diamètre) sera mise en chantier dès le mois de février. La fabrication des « vraies » bobines devrait commencer au mois d'août selon la séquence suivante : PF 5 et PF 2 (~ 17 m de diamètre) ; PF 3 et PF 4 (~ 24 m) — l'outillage étant conçu pour s'adapter aux dimensions de chaque bobine.

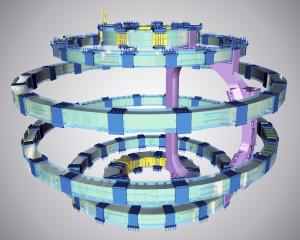

Pour chaque bobine, il s'écoulera en moyenne un an et demi entre les premières opérations (dévidage du câble) et la fin de la fabrication. Une par une, à mesure que progresseront les opérations d'assemblage du tokamak, les bobines seront positionnées autour de la chambre à vide du tokamak : tout en bas, la bobine PF 6, fabriquée en Chine (~ 8,5 m de diamètre), puis les quatre bobines européennes, enfin, tout en haut, la bobine PF 1 (~ 8 m) livrée par la Russie.