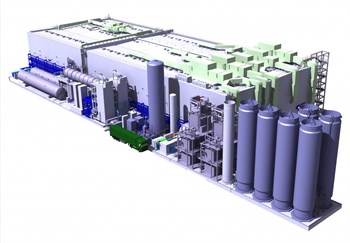

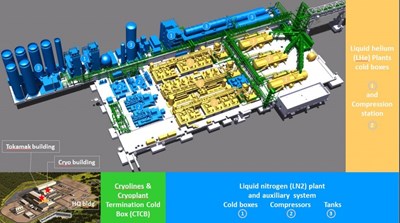

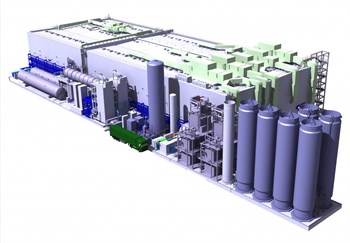

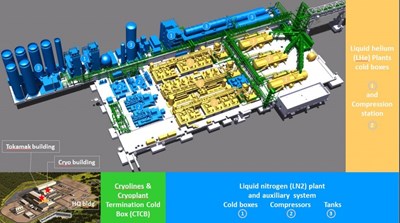

L'installation cryogénique comprend 5 400 m² de bâtiments ainsi que des aménagements extérieurs pour le stockage d'hélium et d'azote.

À l'image du plus gros tokamak jamais construit, l'usine cryogénique qui produit les fluides nécessaires au refroidissement des aimants supraconducteurs, des écrans thermiques et des cryopompes sera elle aussi hors norme, d'une taille et d'une puissance largement plus importantes que celles requises pour les tokamaks supraconducteurs existants.

Non loin du Complexe tokamak, sur une zone de 8 000 m², l'installation dédiée à

la cryogénie comprend 5 400 m² de bâtiments ainsi que des aménagements extérieurs pour le stockage d'hélium et d'azote (liquide et gazeux).

Dans le Bâtiment « boîtes froides », trois unités de réfrigération fourniront l'hélium liquide (LHe) aux principaux utilisateurs de fluides froids—les 10 000 tonnes d'aimants supraconducteurs ainsi que les cryopompes qui créeront le vide très poussé dans le cryostat (volume de 8 500 m³) et la chambre à vide (volume de 1 400 m³). L'usine hélium dispose d'une capacité globale de réfrigération de 75 kW à 4,5 K (soit

moins 269 °C), ce qui équivaut à un taux de liquéfaction maximum de 12 300 litres/h.

L'usine cryogénique produira également l'azote liquide (LN₂) utilisé dans les processus de « pré-refroidissement » au sein de l'unité de production d'hélium liquide ainsi que pour l'écran thermique. Les compresseurs d'azote seront installés dans le Bâtiment « compresseur » à côté des 18 compresseurs nécessaires au fonctionnement de l'unité hélium ; quant aux boîtes froides des usines azote, elles seront installées à l'extérieur du bâtiment. L'azote sera produit directement à partir de l'air ambiant par une usine de production d'azote gaz d'une capacité de 50 tonnes par jour, puis traité par les unités de réfrigération azote d'une puissance de refroidissement de 1 300 kW à 80 K.

Un système de récupération de chaleur sera installé dans le Bâtiment compresseurs pour récupérer les quelque 12 MW de chaleur générée par le fonctionnement des machines et les évacuer par un système de refroidissement. Cette énergie thermique sera utilisée pour chauffer les bâtiments de l'installation ITER.

Un projet multipartenaire : l'usine cryogénique produira de l'azote liquide (équipement fourni par l'Europe) utilisé dans les processus de « pré-refroidissement » de l'unité de production d'hélium liquide (sous la responsabilité d'ITER Organization) ainsi que pour le refroidissement de l'écran thermique. Un système complexe de lignes de froid (fournies par l'Inde) assureront la distribution d'hélium.

Les fluides de refroidissement issus de l'usine de cryogénie seront acheminés par des lignes isolées sous vide installées à 13 mètres du sol sur un « pont » reliant le Bâtiment tokamak à l'usine. Environ cinq kilomètres de lignes cryogéniques permettront de fournir l'hélium (liquide et gazeux) aux systèmes situés à l'intérieur du Bâtiment tokamak. Les aimants supraconducteurs consommeront 45% de la puissance cryogénique ; l'écran thermique 40% et les cryopompes 15%. Quelque 25 tonnes d'hélium liquide à

moins 269 °C circuleront dans l'installation ITER en période d'expériences scientifiques.

L'usine cryogénique ITER a été conçue pour s'adapter aux différents régimes de fonctionnement du tokamak—depuis les plasmas courts (quelques centaines de secondes) à 700 MW de puissance de fusion jusqu'aux plasmas longs (3 000 secondes) à 365 MW de puissance de fusion. Un ensemble de dispositifs garantit la fiabilité et la disponibilité des fluides en dépit des importantes charges thermiques et neutroniques auxquelles le système de distribution est soumis.

La réalisation de l'usine cryogénique et de son infrastructure est répartie entre ITER Organization (l'unité hélium) ; l'agence domestique européenne (l'unité azote et les systèmes annexes de même que les bâtiments sur la plateforme ITER) ; et l'agence domestique indienne (lignes cryogéniques et cryodistribution). Tous les équipements sont maintenant installés et les activités de mise en service sont en cours.

Pour savoir plus sur les technologies cryogéniques utilisées à ITER, cliquez ici. Pour voir à quoi ressemblera l'usine d'ITER, cliquez ici (avec la permission d'Air Liquide). L'usine de cryogénie en chiffres:

- Construction : octobre 2015-septembre 2017

- Superficie : 8 000 mètres carrés

- Dimensions : 120 mètres de long, 45 mètres de large, 20 mètres de haut

- Bâtiment boîtes froides (unité hélium) : 2 000 mètres carrés

- Bâtiment compresseur (compresseurs, unité azote): 3 400 mètres carrés

- Zone de stockage extérieur : 2 600 mètres carrés

- LHe—capacité globale de réfrigération : 75 kW à 4,5 K

- LHe—taux de liquéfaction maximum : 12 300 litres/h.

- LN₂—capacité globale de réfrigération : 1300 kW à 80 K

- GN₂—taux de production maximum : 50 tonnes/jour

.jpg)